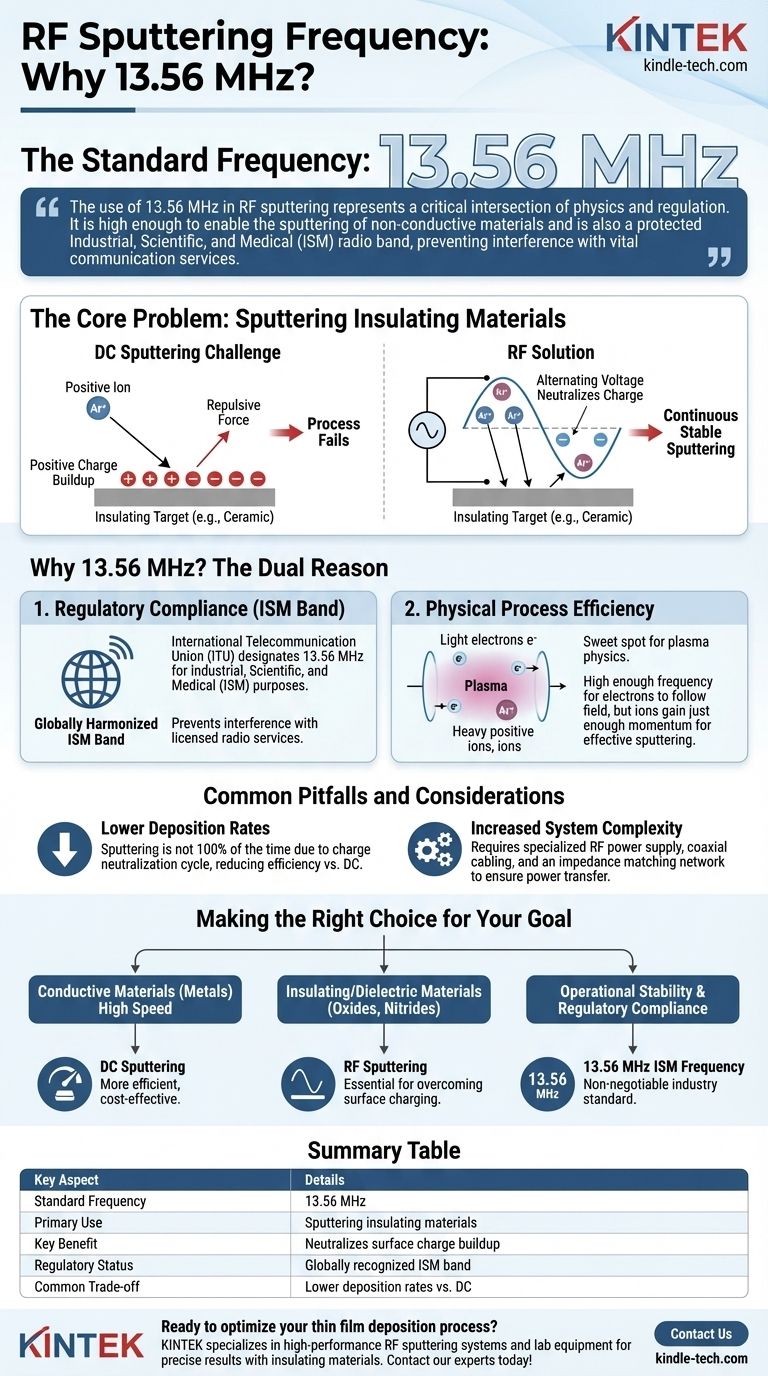

La frecuencia estándar para la pulverización catódica por RF es de 13.56 MHz. Esta frecuencia específica no se elige al azar; es un estándar internacionalmente designado que asegura que el proceso sea físicamente efectivo para crear películas delgadas y que cumpla con las regulaciones globales de telecomunicaciones.

El uso de 13.56 MHz en la pulverización catódica por RF representa una intersección crítica entre la física y la regulación. Es lo suficientemente alta como para permitir la pulverización de materiales no conductores y también es una banda de radio protegida Industrial, Científica y Médica (ISM), lo que evita la interferencia con servicios de comunicación vitales.

El problema central: Pulverización catódica de materiales aislantes

Para comprender la necesidad de la radiofrecuencia, primero debemos observar la limitación fundamental de su predecesor, la pulverización catódica de corriente continua (DC).

El desafío de la acumulación de carga positiva

En cualquier proceso de pulverización catódica, los iones de gas cargados positivamente (típicamente argón) se aceleran hacia un material objetivo para expulsar físicamente átomos, que luego se depositan sobre un sustrato.

Con un objetivo conductor, una fuente de alimentación de CC funciona perfectamente. El objetivo simplemente conduce la carga positiva entregada por los iones.

Sin embargo, si el objetivo es un material aislante (como una cerámica o un óxido), esta carga positiva se acumula en la superficie. Esta acumulación repele rápidamente los iones positivos entrantes, deteniendo efectivamente el proceso de pulverización catódica.

Cómo la RF proporciona la solución

La aplicación de una corriente alterna de radiofrecuencia (RF) resuelve este problema al cambiar rápidamente el voltaje en el objetivo.

Durante un semiciclo, el objetivo tiene una polarización negativa, atrayendo iones positivos para la pulverización. En el siguiente semiciclo, se polariza positivamente, atrayendo una avalancha de electrones del plasma.

Estos electrones neutralizan la carga positiva que se acumuló en la superficie del objetivo aislante, preparándolo para el siguiente ciclo de pulverización. Esta rápida oscilación, que ocurre millones de veces por segundo, permite un proceso de pulverización continuo y estable.

¿Por qué la frecuencia específica de 13.56 MHz?

Si bien cualquier frecuencia superior a ~1 MHz puede superar técnicamente el efecto de carga, la elección de 13.56 MHz es deliberada y se basa en dos factores críticos.

1. Cumplimiento normativo (la banda ISM)

La razón más significativa es regulatoria. Las radiofrecuencias están fuertemente reguladas para evitar interferencias con los sistemas de comunicación, navegación y transmisión.

La Unión Internacional de Telecomunicaciones (UIT) designa frecuencias específicas para fines Industriales, Científicos y Médicos (ISM).

13.56 MHz es la banda ISM principal armonizada globalmente para este tipo de aplicación. El uso de esta frecuencia garantiza que el potente generador de RF en un sistema de pulverización catódica no interrumpa los servicios de radio con licencia.

2. Eficiencia del proceso físico

Esta frecuencia también se encuentra en un "punto óptimo" para la física del plasma.

Es lo suficientemente alta como para que los electrones mucho más ligeros en el plasma puedan seguir fácilmente el campo alterno, mientras que los iones de argón positivos más pesados no pueden.

Esta diferencia de masa es clave. Los iones ganan suficiente impulso del campo para golpear el objetivo con suficiente energía para una pulverización catódica efectiva, asegurando una deposición de película delgada de alta calidad.

Errores comunes y consideraciones

Aunque es esencial para los aislantes, la pulverización catódica por RF no está exenta de su propio conjunto de complejidades y compensaciones en comparación con los métodos de CC.

Tasas de deposición más bajas

Generalmente, la pulverización catódica por RF produce tasas de deposición más bajas que la pulverización catódica por CC. El proceso de neutralizar el objetivo en cada ciclo significa que la pulverización no ocurre el 100% del tiempo, lo que reduce ligeramente la eficiencia general.

Mayor complejidad del sistema

Los sistemas de RF son inherentemente más complejos. Requieren una fuente de alimentación de RF especializada, cableado coaxial y un componente crucial llamado red de adaptación de impedancia.

Esta red es necesaria para asegurar que se transfiera la máxima potencia del generador al plasma, y una sintonización incorrecta puede provocar potencia reflejada, inestabilidad del proceso e incluso daños al equipo.

Tomar la decisión correcta para su objetivo

Comprender el papel de la frecuencia le ayuda a seleccionar la técnica de deposición correcta para su aplicación específica.

- Si su enfoque principal es depositar materiales conductores (como metales) a alta velocidad: La pulverización catódica de CC estándar suele ser la opción más eficiente y rentable.

- Si su enfoque principal es depositar materiales aislantes o dieléctricos (como óxidos o nitruros): La pulverización catódica por RF es la técnica esencial y estándar de la industria requerida para superar la carga superficial.

- Si su enfoque principal es mantener la estabilidad operativa y el cumplimiento normativo: El uso de la frecuencia ISM estándar de 13.56 MHz es el camino innegociable para casi todas las aplicaciones comerciales y de investigación.

En última instancia, la elección de la frecuencia en la pulverización catódica por RF es un ejemplo perfecto de cómo los procesos técnicos están moldeados tanto por la física fundamental como por las limitaciones prácticas del mundo real.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Frecuencia estándar | 13.56 MHz |

| Uso principal | Pulverización catódica de materiales aislantes (cerámicas, óxidos) |

| Beneficio clave | Neutraliza la acumulación de carga superficial, permitiendo una deposición estable |

| Estado normativo | Banda ISM (Industrial, Científica y Médica) reconocida globalmente |

| Compensación común | Tasas de deposición más bajas frente a la pulverización catódica de CC |

¿Listo para optimizar su proceso de deposición de películas delgadas? KINTEK se especializa en sistemas de pulverización catódica por RF de alto rendimiento y equipos de laboratorio diseñados para obtener resultados precisos y fiables con materiales aislantes. Nuestra experiencia garantiza que obtenga la solución adecuada para su aplicación específica, respaldada por un soporte líder en la industria. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo puede mejorar sus capacidades de investigación o producción!

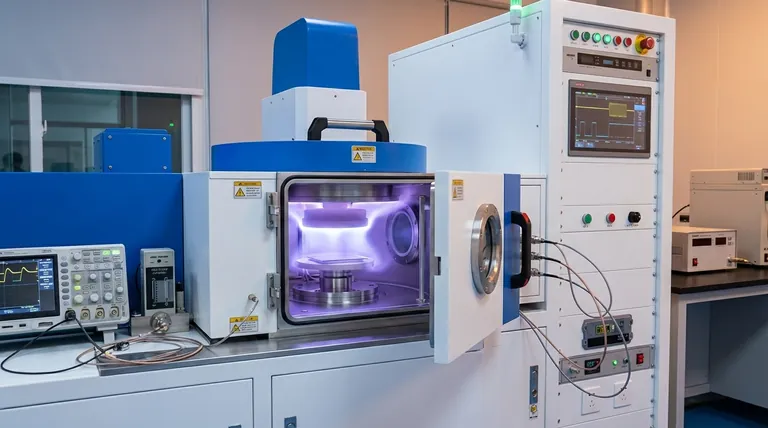

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones