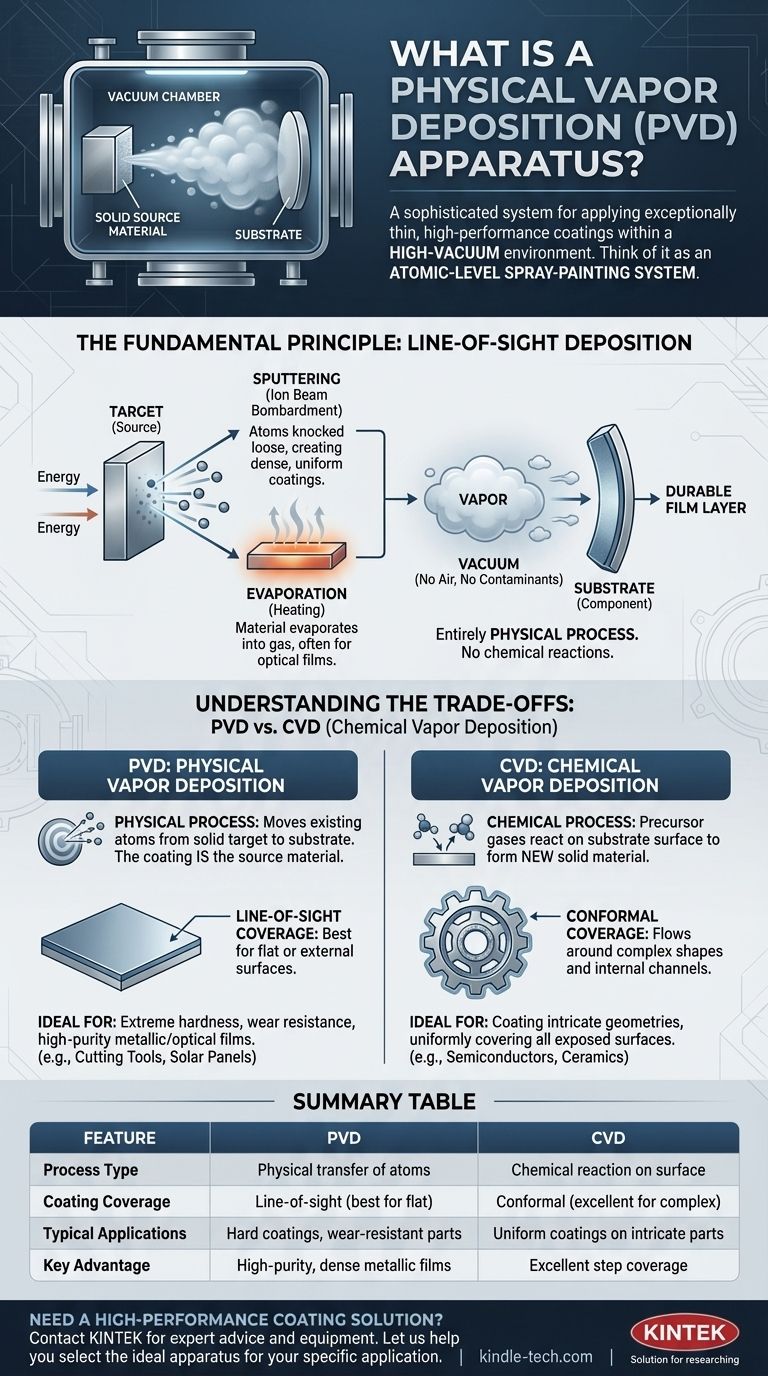

En esencia, un aparato de Deposición Física de Vapor (PVD) es un sistema sofisticado diseñado para aplicar recubrimientos excepcionalmente delgados y de alto rendimiento sobre una superficie. Opera dentro de un vacío transformando físicamente un material fuente sólido en un vapor, que luego viaja y se condensa sobre un objeto objetivo, conocido como sustrato, para formar una película duradera. Este proceso es completamente físico, no involucra reacciones químicas para formar el recubrimiento.

Un aparato PVD se entiende mejor no como una sola máquina, sino como un entorno controlado para un proceso de transferencia física. Piense en él como un sistema de pintura en aerosol a nivel atómico, donde los átomos individuales son desalojados de una fuente y depositados con precisión sobre un componente dentro de una cámara de alto vacío.

El Principio Fundamental: Deposición por Línea de Visión

Todo el proceso PVD se basa en el movimiento físico del material en línea recta desde su fuente hasta el sustrato que recubrirá.

De la Fuente al Sustrato

Un sistema PVD bombardea un bloque sólido de material de recubrimiento, llamado objetivo, con energía. Esta energía desprende físicamente átomos o moléculas del objetivo, convirtiéndolos en vapor. Este vapor luego viaja a través del vacío y se condensa en el sustrato más frío, construyendo la capa de película capa por capa.

El Papel Crítico del Vacío

El proceso debe ocurrir en un alto vacío por dos razones clave. Primero, elimina el aire y otras partículas que de otro modo contaminarían el recubrimiento o reaccionarían con el vapor. Segundo, asegura que los átomos vaporizados puedan viajar sin impedimentos desde el objetivo hasta el sustrato.

Métodos Comunes de PVD

Existen dos métodos principales impulsados por el tipo de fuente de energía utilizada:

- Pulverización catódica (Sputtering): Un haz de iones (como un chorro de arena molecular) bombardea el objetivo, desprendiendo físicamente átomos de su superficie. Este método crea recubrimientos muy densos y uniformes.

- Evaporación: El material objetivo se calienta hasta que se evapora en un gas (similar al agua hirviendo). Este vapor luego se condensa sobre el sustrato. Esto se usa a menudo para materiales como películas ópticas.

Comprendiendo las Ventajas y Desventajas: PVD vs. Deposición Química de Vapor (CVD)

Para comprender verdaderamente lo que hace un aparato PVD, es esencial contrastarlo con su contraparte química, la Deposición Química de Vapor (CVD). Si bien sus aplicaciones pueden superponerse, sus mecanismos subyacentes son fundamentalmente diferentes.

La Distinción Fundamental: Física vs. Química

PVD es un proceso físico. Mueve átomos existentes de un objetivo sólido al sustrato. El material de recubrimiento es el mismo que el material fuente.

CVD es un proceso químico. Introduce gases precursores en una cámara, que luego reaccionan en la superficie del sustrato para formar un nuevo material sólido. El recubrimiento es un producto de esta reacción química.

Cobertura y Complejidad

Debido a que PVD es un proceso de "línea de visión", sobresale en el recubrimiento de superficies planas o externas. Le cuesta recubrir uniformemente geometrías complejas con huecos profundos o canales internos.

CVD, que utiliza gases, puede fluir alrededor y dentro de formas complejas, proporcionando un recubrimiento más uniforme (conformable) en todas las superficies expuestas, incluso aquellas que no están en la línea de visión.

Restricciones de Material y Temperatura

PVD es excepcionalmente bueno para depositar materiales con puntos de fusión muy altos, así como metales puros y aleaciones, sin alterar su composición.

Los procesos CVD a menudo requieren temperaturas muy altas para iniciar la reacción química, lo que podría dañar el sustrato. Sin embargo, es especialmente adecuado para crear materiales que son difíciles de producir en forma de objetivo sólido, como nanotubos de carbono o ciertas cerámicas.

Tomando la Decisión Correcta para su Aplicación

La selección de la tecnología de deposición adecuada depende completamente del resultado deseado para el componente final.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: PVD es el estándar para aplicar recubrimientos duros e inertes a herramientas de corte, piezas de motor y componentes aeroespaciales.

- Si su enfoque principal es recubrir superficies internas complejas: CVD es a menudo la opción superior debido a su capacidad para recubrir de forma conformable geometrías intrincadas con una película uniforme.

- Si su enfoque principal es una película metálica u óptica pura y densa: PVD proporciona un control excepcional para depositar materiales como aluminio en paneles solares o nitruro de titanio para acabados duraderos.

Comprender esta diferencia fundamental entre la transferencia física y la reacción química es clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Transferencia física de átomos | Reacción química en la superficie |

| Cobertura del Recubrimiento | Línea de visión (mejor para superficies planas/externas) | Conformable (excelente para geometrías complejas) |

| Aplicaciones Típicas | Recubrimientos duros para herramientas, piezas resistentes al desgaste, películas ópticas | Recubrimientos uniformes en piezas intrincadas, semiconductores, cerámicas |

| Ventaja Clave | Películas metálicas densas de alta pureza; temperaturas más bajas | Excelente cobertura de escalones en superficies sin línea de visión |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio o línea de producción? La tecnología de deposición adecuada es fundamental para lograr la dureza, pureza y cobertura deseadas en sus componentes. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con asesoramiento experto sobre PVD y otros sistemas de recubrimiento. Deje que nuestros expertos le ayuden a seleccionar el aparato ideal para su aplicación específica. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados