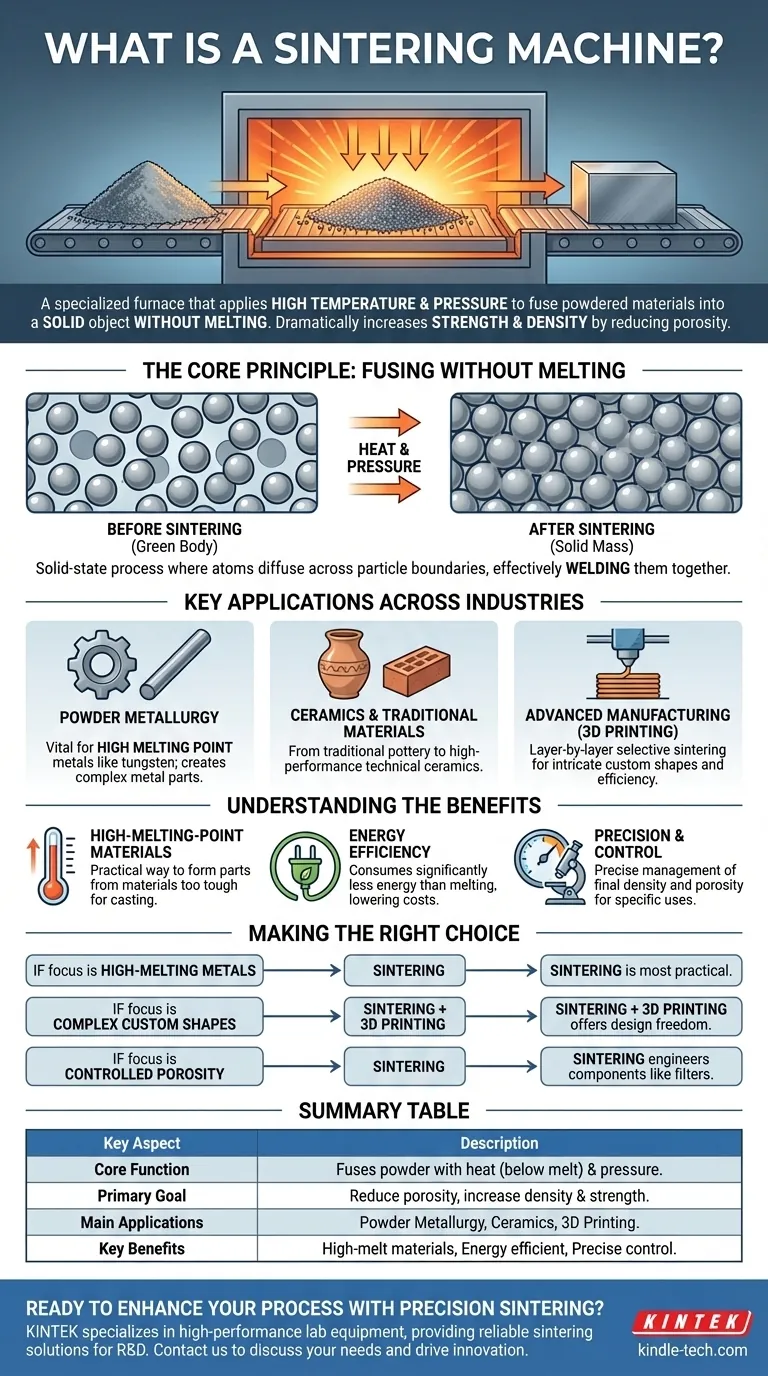

En esencia, una máquina de sinterización es un horno especializado que aplica alta temperatura y, a veces, presión a un material en polvo o poco compactado. Su propósito es fusionar las partículas individuales en un objeto sólido y coherente sin derretir realmente el material. Este proceso, conocido como sinterización, aumenta drásticamente la resistencia y la densidad del material al reducir los espacios porosos entre las partículas.

El concepto crucial a entender es que la sinterización no es fusión. Es un proceso de estado sólido donde una máquina crea un ambiente lo suficientemente caliente como para fomentar que los átomos se difundan a través de los límites de las partículas, soldándolas eficazmente en una sola pieza más fuerte.

El Principio Fundamental: Fusión sin Fusión

Toda la función de una máquina de sinterización gira en torno a la creación de las condiciones precisas para la unión atómica. Manipula la temperatura y la presión para cambiar fundamentalmente la estructura de un material.

Cómo Funciona: Calor y Presión

La máquina calienta un material a una temperatura por debajo de su punto de fusión. Esta energía térmica hace que los átomos de las partículas sean muy activos, lo que les permite migrar y unirse con partículas adyacentes donde se tocan.

En algunos casos, también se aplica presión para compactar físicamente las partículas, aumentando los puntos de contacto y acelerando el proceso de fusión.

El Objetivo: Reducir la Porosidad

El objetivo principal de la sinterización es eliminar los huecos vacíos entre los granos individuales de un polvo suelto. A medida que las partículas se fusionan, estos huecos se encogen o se cierran por completo.

Esta reducción de la porosidad es lo que le da al producto final su densidad, resistencia y propiedades materiales mejoradas.

El Resultado: Una Masa Sólida y Coherente

El proceso transforma un "cuerpo verde" —la forma inicial y frágil hecha de partículas sueltas— en un componente sólido y duradero. El objeto final es una pieza única e interconectada con una integridad mecánica significativamente mejorada.

Aplicaciones Clave en Diversas Industrias

Las máquinas de sinterización son herramientas fundamentales en numerosos campos, particularmente para materiales con los que es difícil trabajar utilizando métodos tradicionales de fusión y fundición.

Metalurgia de Polvos

Esta es una aplicación principal, utilizada para crear piezas metálicas complejas a partir de polvos. Es especialmente vital para metales con puntos de fusión extremadamente altos, como el tungsteno, que se utilizan para cosas como el cableado eléctrico y las herramientas de corte.

Otros productos metálicos sinterizados comunes incluyen cojinetes autolubricantes, materiales magnéticos y piezas estructurales de acero.

Cerámica y Materiales Tradicionales

La sinterización se ha utilizado durante milenios para producir cerámica, ladrillos y otros productos de arcilla. Las aplicaciones modernas extienden esto a cerámicas de alto rendimiento, porcelana e incluso la producción de vidrio.

Fabricación Avanzada (Impresión 3D)

En la fabricación aditiva moderna, la sinterización se utiliza para crear piezas metálicas o cerámicas personalizadas capa por capa. Un láser u otra fuente de energía sinteriza selectivamente el material en polvo, lo que permite la creación de formas intrincadas con una notable eficiencia energética y control.

Comprendiendo los Beneficios

La sinterización no es solo una alternativa a la fusión; ofrece ventajas únicas que la convierten en la opción superior para muchas aplicaciones.

Beneficio: Trabajar con Materiales de Alto Punto de Fusión

La sinterización proporciona una forma práctica de formar piezas a partir de materiales cuyos puntos de fusión son demasiado altos para la fundición convencional, lo que la convierte en un proceso industrial indispensable.

Beneficio: Eficiencia Energética

Debido a que el material nunca se funde por completo, el proceso de sinterización consume significativamente menos energía que la fundición tradicional. Esto resulta en menores costos de producción, especialmente a escala.

Beneficio: Precisión y Control

El proceso permite un control excepcional sobre las propiedades del producto final. Al gestionar la temperatura, el tiempo y la presión, los fabricantes pueden definir con precisión la densidad y porosidad finales de un componente, adaptándolo para usos específicos como filtros o implantes médicos.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso de sinterización está impulsada por el material con el que se trabaja y las propiedades deseadas del producto final.

- Si su enfoque principal es crear piezas a partir de metales de alto punto de fusión: La sinterización es a menudo el método de fabricación más práctico y energéticamente eficiente disponible.

- Si su enfoque principal es la fabricación de formas metálicas complejas y personalizadas: La sinterización, especialmente cuando se combina con la impresión 3D, ofrece una libertad de diseño y un control de materiales incomparables.

- Si su enfoque principal es producir materiales con porosidad controlada: El proceso de sinterización le permite diseñar con precisión componentes como filtros o cojinetes autolubricantes.

En última instancia, una máquina de sinterización permite la transformación de polvos simples en componentes sofisticados y de alto rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Función Principal | Fusiona partículas de material en polvo en una masa sólida utilizando calor (por debajo del punto de fusión) y, a veces, presión. |

| Objetivo Primario | Reducir la porosidad para aumentar la densidad, la resistencia y mejorar las propiedades del material. |

| Aplicaciones Principales | Metalurgia de Polvos, Cerámica, Fabricación Avanzada (Impresión 3D). |

| Beneficios Clave | Funciona con materiales de alto punto de fusión, Eficiencia energética, Ofrece precisión y control sobre las propiedades finales. |

¿Listo para mejorar su proceso de fabricación con sinterización de precisión?

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, proporcionando soluciones de sinterización fiables para laboratorios y departamentos de I+D. Ya sea que esté desarrollando nuevos materiales en metalurgia de polvos o avanzando en técnicas de fabricación aditiva, nuestra experiencia puede ayudarle a lograr una densidad y resistencia superiores de las piezas.

Contáctenos hoy para discutir cómo nuestro equipo de sinterización puede satisfacer sus necesidades específicas de laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Cómo afectan las propiedades mecánicas a la sinterización? Domine las compensaciones para obtener materiales más resistentes

- ¿Cuál es el papel del sistema hidráulico en el prensado en caliente? Lograr la máxima densidad y resistencia del material

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la sinterización en fase líquida y en qué se diferencia de la sinterización en estado sólido? Una guía para materiales más rápidos y densos