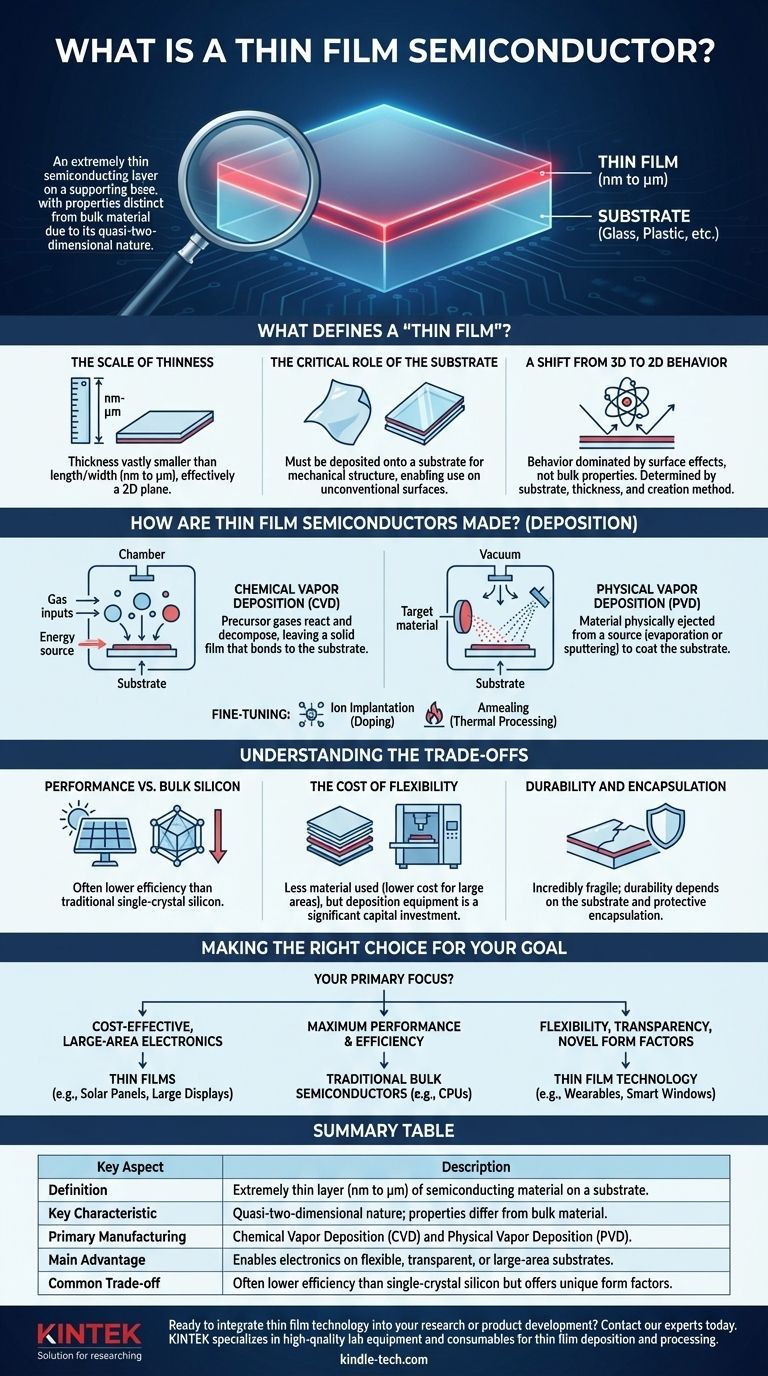

En esencia, un semiconductor de película delgada es una capa extremadamente fina de un material semiconductor depositada sobre una base de soporte, o sustrato. El grosor de esta capa oscila entre unos pocos nanómetros y varios micrómetros, una escala tan pequeña que sus propiedades físicas y electrónicas difieren significativamente del mismo material en su forma a granel. Esta naturaleza única, cuasi-bidimensional, es lo que hace que la tecnología sea distintiva y potente.

Mientras que los semiconductores tradicionales son rígidos, voluminosos y fabricados a partir de cristales sólidos, los semiconductores de película delgada aplican estas propiedades electrónicas a superficies no convencionales. Esto abre aplicaciones como pantallas flexibles, paneles solares de gran superficie y electrónica transparente que son físicamente imposibles con los métodos convencionales.

¿Qué define una "película delgada"?

El término "película delgada" no se trata solo de ser pequeño; describe un cambio fundamental en cómo se comporta el material. Este comportamiento está dictado por su geometría única y su relación con la superficie sobre la que se asienta.

La escala de la delgadez

Una película delgada es una capa de material cuyo grosor es mucho menor que su longitud y anchura. Esta dimensión se mide en nanómetros (milmillonésimas de metro) o micrómetros (millonésimas de metro), lo que la convierte en un plano efectivamente bidimensional.

El papel crítico del sustrato

A diferencia de una oblea de silicio autosuficiente, una película delgada no puede existir por sí misma. Debe depositarse sobre un sustrato, que proporciona la estructura mecánica. Este sustrato puede ser cualquier cosa, desde vidrio y plástico hasta metal, lo que permite añadir propiedades semiconductoras a una gran variedad de materiales.

Un cambio del comportamiento 3D al 2D

Debido a que una dimensión (el grosor) está suprimida, el comportamiento del material está dominado por los efectos de superficie en lugar de sus propiedades a granel. Las propiedades de la película final son el resultado directo del material del sustrato, el grosor de la película y el método utilizado para crearla.

¿Cómo se fabrican los semiconductores de película delgada?

Los semiconductores de película delgada no se tallan de un bloque más grande; se construyen átomo por átomo en entornos altamente controlados. Este proceso se conoce como deposición.

Deposición química de vapor (CVD)

En la CVD, se introducen gases precursores en una cámara de reacción. Una fuente de energía hace que estos gases reaccionen y se descompongan, dejando una película sólida que se adhiere a la superficie del sustrato. Es análogo a cómo el vapor se condensa en una capa de escarcha en una ventana fría.

Deposición física de vapor (PVD)

La PVD es un proceso más mecánico. El material es expulsado físicamente de una fuente o "blanco" y viaja a través de un vacío para recubrir el sustrato. Esto se hace a menudo mediante evaporación (hirviendo el material) o pulverización catódica (bombardeando el blanco con iones para desprender átomos).

Ajuste fino de la película

Después de la deposición inicial, se utilizan otros procesos para refinar las propiedades de la película. La implantación iónica puede utilizarse para introducir impurezas con precisión (dopaje), mientras que el recocido (procesamiento térmico en vacío) ayuda a mejorar la estructura cristalina y las características eléctricas de la película.

Comprendiendo las compensaciones

Las ventajas únicas de las películas delgadas vienen con importantes compensaciones. Comprender objetivamente estas limitaciones es clave para utilizar la tecnología de manera efectiva.

Rendimiento vs. silicio a granel

Los semiconductores de película delgada, particularmente en aplicaciones como las células solares, a menudo exhiben una eficiencia menor que sus contrapartes tradicionales de silicio monocristalino. La estructura atómica menos ordenada de muchas películas depositadas puede dificultar el flujo de electrones en comparación con una red cristalina perfecta.

El costo de la flexibilidad

Si bien el uso de menos material hace que las películas delgadas sean más baratas para grandes áreas, el equipo de deposición en sí (como los reactores CVD o PVD) representa una inversión de capital significativa. La elección del método de deposición impacta directamente en el costo, la calidad y la uniformidad del producto final.

Durabilidad y encapsulación

La película en sí es increíblemente frágil debido a su delgadez. Su durabilidad depende casi por completo del sustrato sobre el que se encuentra y de las capas protectoras (encapsulación) aplicadas sobre ella. Sin una protección adecuada, las películas delgadas son altamente susceptibles a arañazos, daños químicos y degradación ambiental.

Tomando la decisión correcta para su objetivo

La decisión entre una película delgada y un semiconductor a granel tradicional no se trata de cuál es "mejor", sino de cuál es el adecuado para el trabajo.

- Si su enfoque principal es la electrónica de gran superficie y rentable: Las películas delgadas son la opción superior para aplicaciones como paneles solares o pantallas grandes donde minimizar el uso de material por metro cuadrado es crítico.

- Si su enfoque principal es el máximo rendimiento y eficiencia: Los semiconductores a granel tradicionales, como las obleas de silicio monocristalino, siguen siendo el estándar para componentes de alta densidad y alta velocidad como las CPU.

- Si su enfoque principal es la flexibilidad, la transparencia o factores de forma novedosos: La tecnología de película delgada es el único camino viable, lo que permite la integración en plásticos, vidrio y otros materiales para sensores portátiles, ventanas inteligentes o pantallas flexibles.

Al comprender su función como tecnología basada en la superficie, puede aprovechar eficazmente las capacidades únicas de los semiconductores de película delgada para la aplicación correcta.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Definición | Una capa extremadamente delgada (nanómetros a micrómetros) de material semiconductor depositada sobre un sustrato. |

| Característica clave | Naturaleza cuasi-bidimensional; las propiedades difieren significativamente del material a granel. |

| Fabricación principal | Deposición química de vapor (CVD) y Deposición física de vapor (PVD). |

| Ventaja principal | Permite la electrónica en sustratos flexibles, transparentes o de gran superficie. |

| Compensación común | A menudo menor eficiencia que el silicio monocristalino, pero ofrece factores de forma únicos. |

¿Listo para integrar la tecnología de película delgada en su investigación o desarrollo de productos?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para la deposición y el procesamiento de películas delgadas. Ya sea que esté desarrollando electrónica flexible, células solares avanzadas o sensores novedosos, nuestra experiencia y productos confiables respaldan su innovación desde la I+D hasta la producción.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos ayudarle a alcanzar sus objetivos de proyecto con las herramientas y materiales adecuados.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿De qué depende la tasa de deposición? Factores clave para el control de procesos de película delgada

- ¿Cuáles son las propiedades del recubrimiento de diamante? Libere un rendimiento extremo para sus componentes

- ¿Pueden los nanotubos de carbono reemplazar al silicio? El futuro de la computación más allá de la Ley de Moore

- ¿Qué es la deposición física de películas delgadas? Una guía de las técnicas PVD para la ciencia de materiales

- ¿Cuáles son las ventajas de la pulverización catódica sobre la evaporación? Logre una calidad y rendimiento de película superiores

- ¿Qué es un precursor para la deposición química de vapor? El compuesto esencial para el crecimiento de películas delgadas

- ¿Qué es la técnica de pulverización catódica reactiva? Sintetice películas delgadas avanzadas con precisión

- ¿Qué es la pulverización catódica en semiconductores? Una guía para la deposición de películas delgadas de precisión