En esencia, un sistema de vacío para pulverización catódica es un entorno altamente controlado diseñado para lograr dos estados de presión distintos y críticos. Primero crea una condición de alto vacío ultra-limpia para eliminar contaminantes y luego introduce una atmósfera de gas precisa y de baja presión en la que el proceso de pulverización catódica puede realmente tener lugar.

El propósito central de un sistema de vacío de pulverización catódica no es simplemente eliminar el aire, sino primero crear un entorno impecable libre de gases reactivos y luego establecer un plasma estable y controlado a partir de un gas de pulverización de alta pureza. La calidad de su película final está determinada por lo bien que el sistema gestiona este proceso de dos etapas.

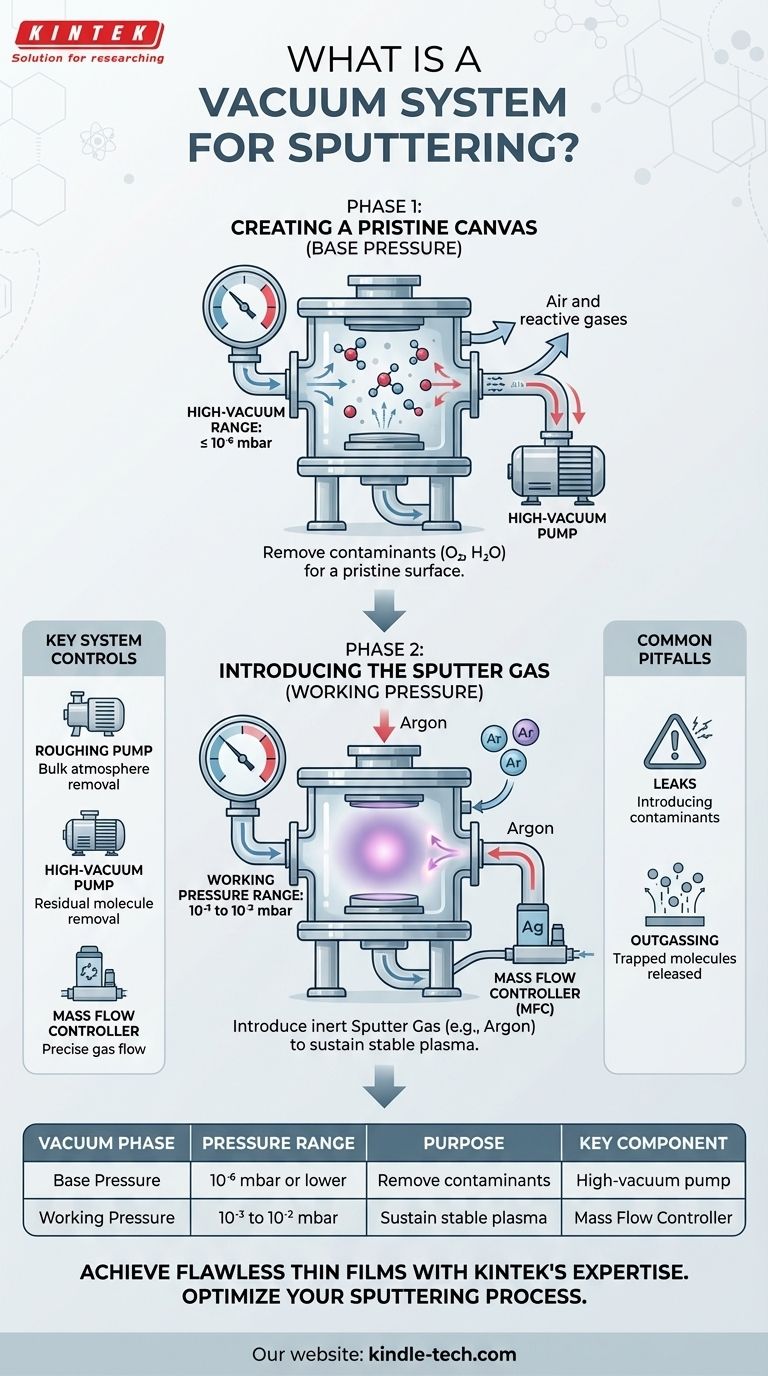

El entorno de presión de dos fases

Todo el proceso de pulverización catódica depende de la capacidad del sistema de vacío para crear y transicionar entre dos entornos fundamentalmente diferentes dentro de la cámara: la presión base y la presión de trabajo.

La presión base: Creando un lienzo impecable

El paso inicial es bombear la cámara hasta una presión base. Esta es la presión más baja alcanzada antes de introducir cualquier gas de proceso.

Para una pulverización catódica de calidad, esto debe estar en el rango de alto vacío (10⁻⁶ mbar o inferior). El objetivo es eliminar tantas moléculas de gas residual como sea posible, especialmente las reactivas como el oxígeno y el vapor de agua.

No alcanzar una presión base suficiente significa que estos contaminantes se incorporarán a la película que se está depositando, comprometiendo su pureza, densidad y rendimiento.

La presión de trabajo: Introduciendo el gas de pulverización

Una vez que se logra un vacío base limpio, se introduce en la cámara un gas de pulverización inerte de alta pureza (típicamente argón).

Esto eleva la presión a un nivel más alto conocido como presión de trabajo, generalmente en el rango de militorr (10⁻³ a 10⁻² mbar).

Esta presión es lo suficientemente alta como para mantener un plasma estable –el gas ionizado necesario para bombardear el material objetivo– pero lo suficientemente baja como para permitir que los átomos pulverizados viajen al sustrato con una interferencia mínima.

Funciones y controles clave del sistema

Un sistema de vacío de pulverización catódica es más que una bomba y una cámara. Requiere un control preciso sobre el entorno gaseoso para garantizar resultados repetibles.

Bombeo a alto vacío

Alcanzar la presión base necesaria requiere un sofisticado sistema de bombeo. Esto típicamente implica una bomba de desbaste para eliminar la mayor parte de la atmósfera, seguida de una bomba de alto vacío (como una bomba turbomolecular o criogénica) para eliminar las moléculas restantes.

Gestión del flujo de gas

La presión de trabajo se mantiene mediante un controlador de flujo másico (MFC). Este dispositivo mide con precisión la cantidad de gas de pulverización que entra en la cámara, medida en centímetros cúbicos estándar por minuto (sccm).

Este flujo constante y controlado asegura que el plasma permanezca estable durante toda la deposición, lo cual es crítico para lograr un espesor y propiedades uniformes de la película.

Errores comunes a evitar

Comprender los posibles problemas con un sistema de vacío es clave para la resolución de problemas y para lograr resultados de alta calidad.

El impacto de las fugas

Incluso una fuga microscópica en la cámara puede impedir que el sistema alcance su presión base objetivo. Esto introduce constantemente contaminantes atmosféricos, comprometiendo directamente la pureza de la película depositada.

El problema de la desgasificación

Los materiales dentro de la cámara, incluidas las propias paredes de la cámara, pueden atrapar y luego liberar moléculas (especialmente vapor de agua). Este fenómeno, llamado desgasificación, puede ser una fuente importante de contaminación y puede aumentar significativamente el tiempo que se tarda en alcanzar la presión base.

Tomando la decisión correcta para su objetivo

La calidad de su sistema de vacío dicta directamente la calidad de su película delgada. Los parámetros de vacío específicos que necesita dependen completamente de su aplicación.

- Si su enfoque principal son las películas electrónicas u ópticas de alta pureza: Debe priorizar el logro de la presión base más baja posible (10⁻⁷ mbar o mejor) para minimizar la contaminación de gases reactivos.

- Si su enfoque principal es la producción de alto rendimiento de recubrimientos metálicos más simples: Una presión base ligeramente más alta podría ser aceptable, permitiendo tiempos de ciclo más rápidos al reducir el período inicial de bombeo.

En última instancia, dominar su entorno de vacío es el primer y más crítico paso para dominar el proceso de pulverización catódica en sí.

Tabla resumen:

| Fase de vacío | Rango de presión | Propósito | Componente clave |

|---|---|---|---|

| Presión base | 10⁻⁶ mbar o inferior | Eliminar contaminantes (O₂, H₂O) para una superficie inicial impecable. | Bomba de alto vacío (ej., Turbomolecular) |

| Presión de trabajo | 10⁻³ a 10⁻² mbar | Introducir gas de pulverización (ej., Argón) para mantener un plasma estable. | Controlador de flujo másico (MFC) |

Logre películas delgadas impecables con un sistema de vacío adaptado a su aplicación de pulverización catódica. Ya sea que su prioridad sea la ultra-alta pureza para I+D o el alto rendimiento para la producción, la experiencia de KINTEK en equipos de laboratorio asegura que obtenga el entorno de vacío preciso que necesita. Contacte a nuestros expertos hoy para discutir sus requisitos específicos y cómo podemos optimizar su proceso de pulverización catódica para obtener resultados superiores.

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

La gente también pregunta

- ¿Cómo afecta la rotación del impulsor al flujo de gas en una bomba de vacío de circulación de agua? Una guía del principio del anillo líquido

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Durabilidad superior para entornos de laboratorio exigentes

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Para qué puedo usar una bomba de vacío? Impulsando procesos industriales desde el envasado hasta la automatización

- ¿Cómo funciona una bomba de vacío de circulación de agua? Descubra el Principio Eficiente del Pistón Líquido