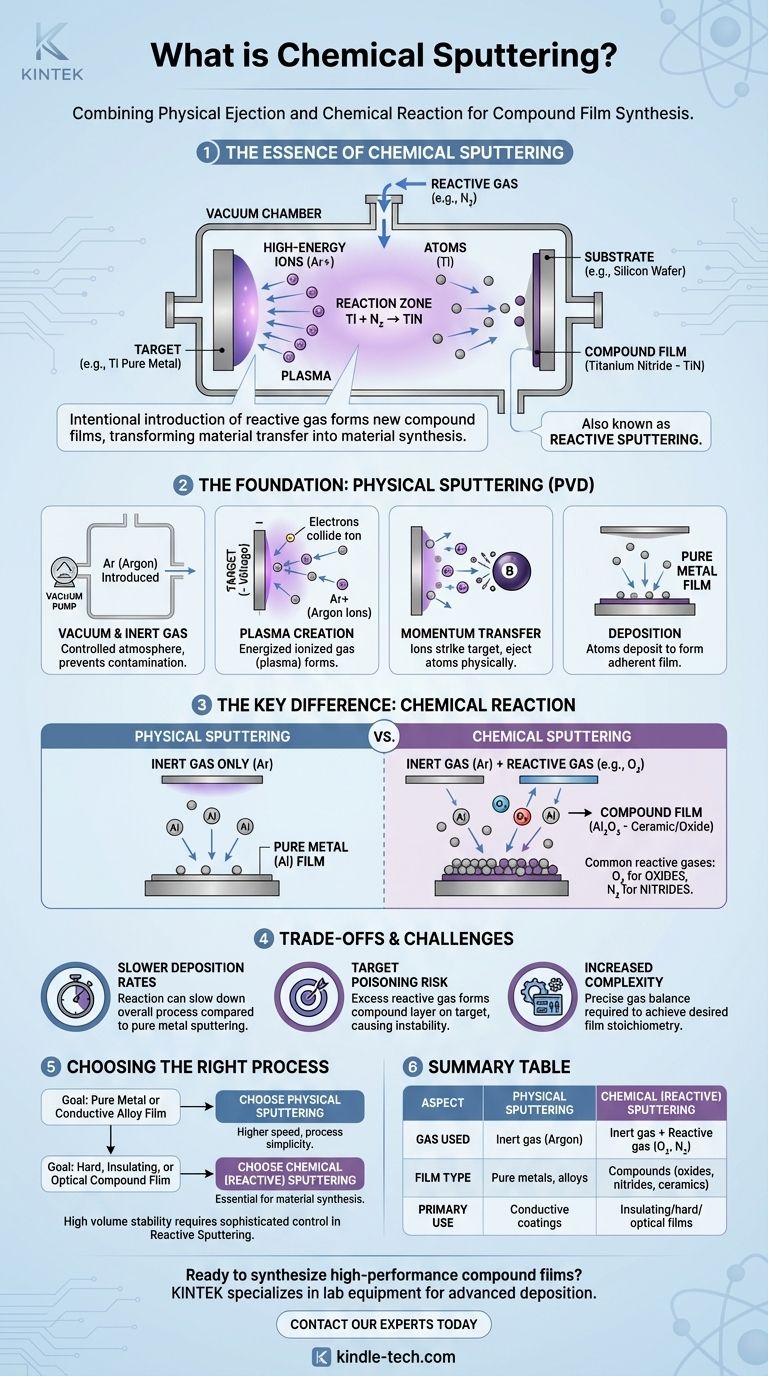

En esencia, la pulverización catódica química es un proceso de deposición de película delgada que combina la eyección física de átomos de una fuente con una reacción química deliberada para crear un nuevo material compuesto sobre un sustrato. Si bien toda pulverización catódica comienza con un mecanismo físico, la parte "química" se refiere a la introducción de un gas reactivo (como oxígeno o nitrógeno) en la cámara de vacío. Esto permite la creación de películas como cerámicas y óxidos, lo cual no es posible con la pulverización catódica puramente física.

Si bien toda pulverización catódica expulsa físicamente átomos de un objetivo fuente, la pulverización catódica química —más comúnmente conocida como pulverización catódica reactiva— introduce intencionalmente un gas reactivo para formar nuevas películas compuestas. Esto transforma el proceso de una simple transferencia de material en una síntesis de material.

La base: comprensión de la pulverización catódica física

Para comprender lo que hace única a la pulverización catódica química, primero debe comprender los fundamentos de la pulverización catódica física, que es la base de todas las técnicas de pulverización catódica.

El principio fundamental: transferencia de momento

La pulverización catódica es un proceso de deposición física de vapor (PVD). Funciona expulsando átomos de un material sólido, llamado objetivo, bombardeándolo con iones de alta energía dentro de un vacío.

Este no es un proceso térmico como la evaporación. En cambio, es un evento puramente mecánico de transferencia de momento, como una colisión microscópica de bolas de billar.

El entorno de vacío

Todo el proceso tiene lugar en una cámara de vacío que primero se bombea para eliminar el aire y luego se vuelve a llenar con una pequeña cantidad de un gas inerte, más comúnmente Argón (Ar).

Esta atmósfera controlada previene la contaminación y permite la creación de un plasma estable.

Creación del plasma

Se aplica un fuerte voltaje negativo al material objetivo. Este campo eléctrico energiza los electrones libres, que luego chocan con los átomos neutros de Argón.

Estas colisiones desprenden electrones de los átomos de Argón, convirtiéndolos en iones de Argón cargados positivamente (Ar+). Este gas energizado e ionizado se conoce como plasma.

El proceso de bombardeo y deposición

Los iones de Argón cargados positivamente se aceleran con fuerza hacia el objetivo cargado negativamente.

Golpean el objetivo con suficiente energía cinética para desalojar, o "pulverizar", átomos del material objetivo. Estos átomos pulverizados viajan a través de la cámara y se depositan sobre el sustrato (por ejemplo, una oblea de silicio o un panel de vidrio), formando una película delgada y altamente adherente.

La diferencia clave: introducción de una reacción química

La pulverización catódica química, o pulverización catódica reactiva, se basa en esta base física añadiendo un ingrediente crítico: un gas reactivo.

¿Qué es un gas reactivo?

En lugar de usar solo un gas inerte como el Argón, también se introduce en la cámara una cantidad cuidadosamente controlada de un gas reactivo.

Los ejemplos comunes incluyen Oxígeno (O₂) para formar películas de óxido o Nitrógeno (N₂) para formar películas de nitruro.

Cómo forma nuevos compuestos

A medida que los átomos son pulverizados físicamente del objetivo de metal puro (por ejemplo, Titanio), viajan a través del plasma.

Durante este tránsito, o al llegar al sustrato, reaccionan químicamente con el gas reactivo. Por ejemplo, un átomo de Titanio (Ti) pulverizado reaccionará con Nitrógeno (N₂) para formar una película de Nitruro de Titanio (TiN) en el sustrato, una cerámica dura de color dorado.

Esto le permite comenzar con un objetivo de metal puro simple y sintetizar un material compuesto completamente diferente como película final.

Comprensión de las ventajas y desventajas y los desafíos

Aunque potente, la pulverización catódica reactiva introduce complejidades que no se encuentran en los procesos puramente físicos.

Tasas de deposición más lentas

El proceso de reacción química y el potencial de que el objetivo reaccione con el gas pueden ralentizar la tasa de deposición general en comparación con la pulverización catódica de un metal puro en una atmósfera inerte.

El riesgo de envenenamiento del objetivo

Si la presión del gas reactivo es demasiado alta, el gas comenzará a formar una capa compuesta (por ejemplo, un óxido o un nitruro) en la superficie del propio objetivo de pulverización.

Este fenómeno, conocido como envenenamiento del objetivo, puede alterar drásticamente las propiedades eléctricas del objetivo, lo que lleva a un proceso inestable y una mala calidad de la película.

Mayor complejidad del proceso

La gestión exitosa de la pulverización catódica reactiva requiere un control sofisticado sobre las presiones parciales de los gases inertes y reactivos. Mantener el equilibrio preciso para lograr la estequiometría de película deseada sin envenenar el objetivo es un desafío de ingeniería significativo.

Elección del proceso de pulverización catódica adecuado

Su elección entre pulverización catódica física y reactiva depende completamente del material que necesite crear.

- Si su enfoque principal es depositar una película de metal puro o aleación conductora: Opte por la pulverización catódica física no reactiva (como la pulverización catódica de CC o magnetrón) por su mayor velocidad y simplicidad de proceso.

- Si su enfoque principal es crear una película compuesta dura, aislante u ópticamente específica (por ejemplo, una cerámica, óxido o nitruro): La pulverización catódica química (reactiva) es la opción esencial y correcta para sintetizar el material durante la deposición.

- Si su enfoque principal es la estabilidad del proceso a grandes volúmenes: Tenga en cuenta que la pulverización catódica reactiva requiere sistemas de retroalimentación y control más sofisticados para gestionar las proporciones de gas y prevenir el envenenamiento del objetivo.

En última instancia, comprender la interacción entre el bombardeo físico y la reacción química le permite seleccionar el método de deposición preciso para los requisitos únicos de su material.

Tabla resumen:

| Aspecto | Pulverización catódica física | Pulverización catódica química (reactiva) |

|---|---|---|

| Gas utilizado | Gas inerte (Argón) | Gas inerte + Gas reactivo (O₂, N₂) |

| Tipo de película | Metales puros, aleaciones | Compuestos (óxidos, nitruros, cerámicas) |

| Proceso clave | Transferencia de momento físico | Eyección física + Reacción química |

| Uso principal | Recubrimientos conductores | Películas aislantes/duras/ópticas |

| Complejidad | Deposición más simple y rápida | Mayor complejidad, riesgo de envenenamiento del objetivo |

¿Listo para sintetizar películas compuestas de alto rendimiento? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición avanzados como la pulverización catódica reactiva. Ya sea que necesite crear recubrimientos de nitruro duraderos o capas de óxido precisas, nuestra experiencia garantiza una estabilidad óptima del proceso y calidad de la película. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de síntesis de películas delgadas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura