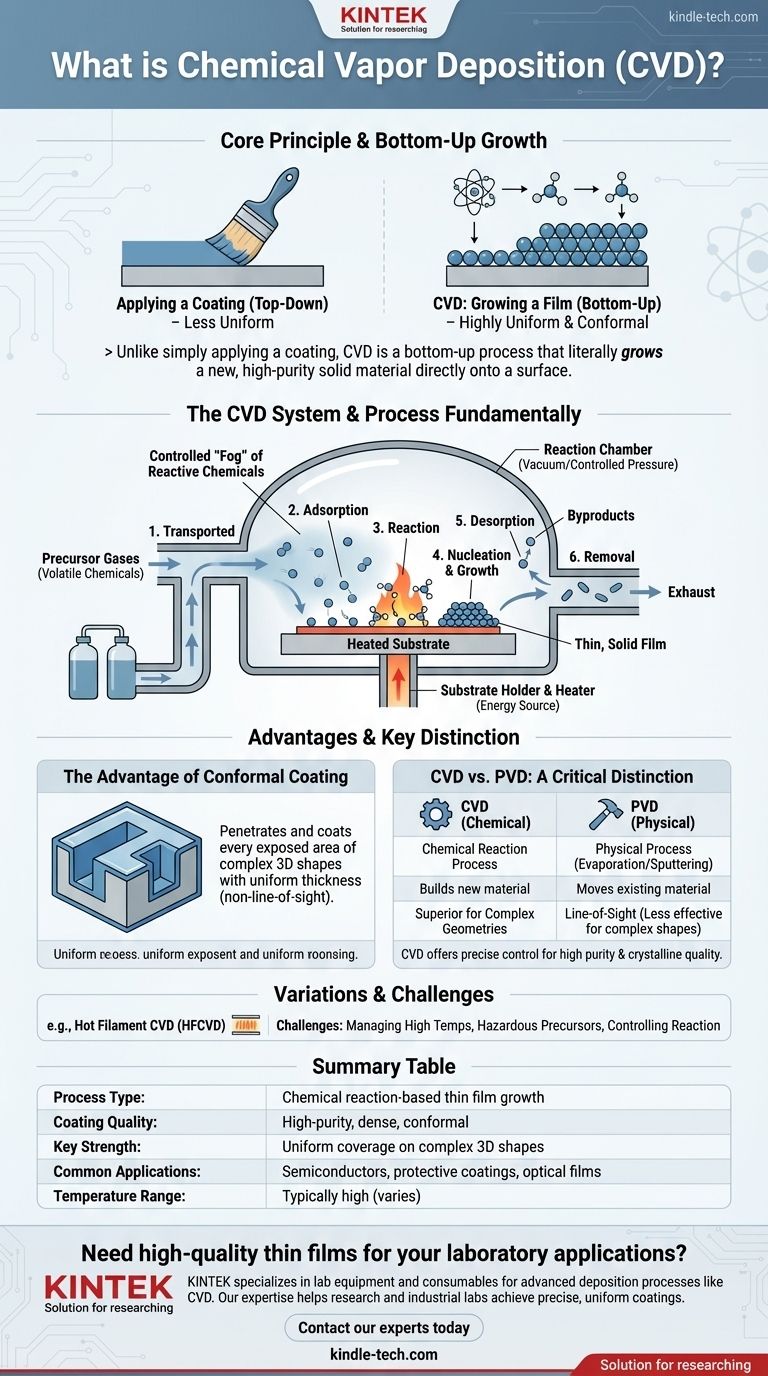

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación altamente controlado que se utiliza para crear películas delgadas y sólidas en la superficie de una pieza de trabajo, conocida como sustrato. Lo logra introduciendo gases precursores en una cámara de reacción, los cuales luego sufren una reacción química en o cerca de la superficie del sustrato, depositando una nueva capa sólida que se une químicamente a ella.

A diferencia de simplemente aplicar un recubrimiento, la CVD es un proceso de construcción desde cero que literalmente cultiva un nuevo material sólido de alta pureza directamente sobre una superficie. Esto le permite crear películas excepcionalmente uniformes y densas que se adaptan perfectamente incluso a las formas más complejas.

Cómo funciona fundamentalmente la CVD

El principio central de la CVD es transformar un gas en un sólido a través de una reacción química. Piense en ello como una "niebla" de productos químicos reactivos controlada con precisión que solo se solidifica al tocar la superficie objetivo.

Los componentes clave de un sistema CVD

Una configuración típica de CVD consta de varias partes críticas:

- Cámara de Reacción: Un entorno cerrado y sellado (a menudo al vacío) donde tiene lugar la deposición. El vacío elimina los contaminantes y permite un control preciso de la presión.

- Gases Precursores: Son compuestos químicos volátiles que contienen los átomos necesarios para la película final. Se inyectan en la cámara en estado gaseoso.

- Sustrato: Es la pieza de trabajo o el material sobre el cual se cultivará la película delgada. Se calienta a una temperatura específica para impulsar la reacción química.

- Fuente de Energía: El calor es la fuente de energía más común, utilizada para elevar la temperatura del sustrato y/o de la cámara hasta el punto en que los gases precursores reaccionan o se descomponen.

El proceso de deposición paso a paso

Aunque los detalles varían, el proceso generalmente sigue una secuencia de pasos físicos y químicos bien definidos:

- Transporte: Los gases precursores son transportados a la cámara de reacción y fluyen hacia el sustrato.

- Adsorción: Las moléculas de gas aterrizan y se adhieren a la superficie calentada del sustrato.

- Reacción: Impulsadas por la alta temperatura, las moléculas adsorbidas sufren reacciones químicas. Esto puede ser descomposición (descomposición) o reacción con otros gases.

- Nucleación y Crecimiento: Los productos sólidos de la reacción comienzan a formar cúmulos estables (nucleación) en la superficie, que luego crecen hasta formar una película continua.

- Desorción: Los subproductos gaseosos de la reacción se liberan de la superficie.

- Eliminación: Estos gases subproductos son transportados lejos del sustrato y expulsados de la cámara.

Comprender las compensaciones y variaciones

La CVD es una tecnología potente y versátil, pero no es una solución única para todos. Comprender sus ventajas y desventajas es clave para su aplicación adecuada.

La ventaja del recubrimiento conforme

La fortaleza definitoria de la CVD es su capacidad para producir recubrimientos conformados. Debido a que el precursor es un gas, puede penetrar y recubrir cada área expuesta de un objeto tridimensional complejo con un espesor uniforme. Esto es extremadamente difícil de lograr con métodos de línea de visión.

Principales escollos a evitar

El principal desafío en la CVD es gestionar las altas temperaturas requeridas, que pueden dañar los sustratos sensibles. Los productos químicos precursores también pueden ser peligrosos y costosos, y controlar la reacción para evitar la formación no deseada de partículas en fase gaseosa es un desafío técnico constante.

Variaciones clave de CVD

El término CVD abarca una familia de técnicas relacionadas. Por ejemplo, la CVD de filamento caliente (HFCVD) utiliza un alambre calentado hecho de un material como el tungsteno para descomponer térmicamente los gases precursores por encima del sustrato. Esto permite la disociación a temperaturas de sustrato más bajas, pero introduce el riesgo de degradación del filamento con el tiempo.

CVD frente a PVD: una distinción crítica

Otro método común de película delgada es la deposición física de vapor (PVD). La diferencia fundamental es la acción química frente a la física.

- CVD es un proceso químico: Construye un nuevo material a través de la reacción.

- PVD es un proceso físico: Mueve un material existente desde una fuente (objetivo) al sustrato mediante evaporación o pulverización catódica. Es un proceso de línea de visión, lo que lo hace menos efectivo para recubrir geometrías complejas.

Tomar la decisión correcta para su aplicación

Seleccionar la técnica de deposición correcta depende completamente de los objetivos y limitaciones específicos de su proyecto.

- Si su enfoque principal es recubrir superficies complejas que no son de línea de visión: La CVD es la opción superior debido a la naturaleza penetrante de sus precursores en fase gaseosa.

- Si su enfoque principal es lograr la mayor pureza de película y calidad cristalina: El control preciso sobre las reacciones químicas en la CVD ofrece resultados inigualables para materiales como los semiconductores.

- Si su enfoque principal es la velocidad, o si su sustrato es sensible a la temperatura: Debe evaluar si PVD u otro método de deposición a menor temperatura es una alternativa más adecuada.

En última instancia, comprender los principios de la CVD le permite seleccionar la herramienta adecuada para construir materiales funcionales desde la molécula hacia arriba.

Tabla de resumen:

| Característica de CVD | Descripción |

|---|---|

| Tipo de Proceso | Crecimiento de película delgada basado en reacción química |

| Calidad del Recubrimiento | Alta pureza, denso y conforme |

| Fortaleza Clave | Cobertura uniforme en formas 3D complejas |

| Aplicaciones Comunes | Semiconductores, recubrimientos protectores, películas ópticas |

| Rango de Temperatura | Típicamente alto (varía según el método) |

¿Necesita películas delgadas de alta calidad para sus aplicaciones de laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de deposición avanzados como CVD. Nuestra experiencia ayuda a los laboratorios de investigación e industriales a lograr recubrimientos precisos y uniformes para semiconductores, electrónica y proyectos de ciencia de materiales. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones CVD pueden mejorar sus capacidades de investigación y fabricación.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el papel del sustrato en la CVD? El plano maestro para películas delgadas de alta calidad

- ¿Qué ocurre en la deposición de átomos sobre superficies a mayor temperatura? Control del crecimiento de películas con energía térmica

- ¿Cuál es el método CVD para materiales 2D? Domine la síntesis escalable y de alta calidad

- ¿Cuál es el significado completo de HFCVD? Una guía sobre la deposición química de vapor con filamento caliente

- ¿Cuáles son las ventajas de usar un reactor CVD rotatorio para MWCNT? Lograr alta consistencia y crecimiento uniforme

- ¿Qué es la CVD y cómo preparar nanotubos de carbono usando CVD? Una guía paso a paso para una síntesis controlada

- ¿Cuál es el proceso de deposición química de vapor térmica? Construya capas finas superiores capa por capa

- ¿Qué es la deposición química de vapor para la síntesis de nanopartículas? Construya nanomateriales de alta pureza desde cero