En esencia, un recubrimiento de película delgada es una capa de material increíblemente fina, que oscila entre fracciones de nanómetro y varios micrómetros de espesor, que se deposita intencionalmente sobre la superficie de otro material (conocido como sustrato). Este proceso no es solo para cubrir; su propósito es otorgar a la superficie del sustrato propiedades completamente nuevas, como mayor durabilidad, conductividad eléctrica alterada o rendimiento óptico especializado.

El propósito fundamental de un recubrimiento de película delgada es alterar fundamentalmente las propiedades superficiales de un material sin cambiar su estructura masiva. Al aplicar esta capa microscópicamente delgada, se pueden dotar a un objeto común de capacidades extraordinarias: hacer que el vidrio sea antirreflectante, una herramienta metálica resistente a la corrosión o un semiconductor funcional.

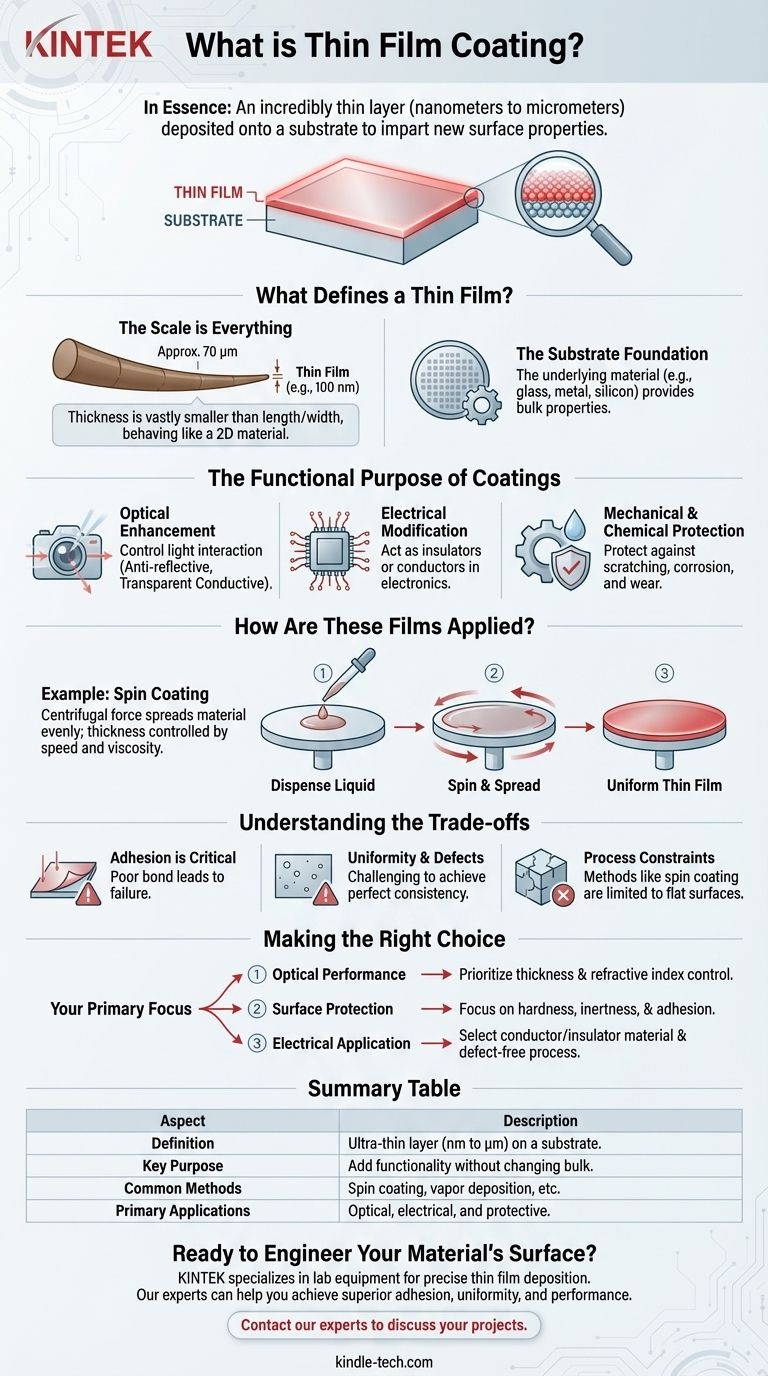

¿Qué define una película delgada?

Una película delgada se distingue de una simple capa de pintura o revestimiento debido a su extrema delgadez. Esta característica dimensional es la fuente de sus propiedades únicas.

La escala lo es todo

Una película delgada es una capa de material cuyo espesor es mucho menor que su longitud y anchura. A menudo hablamos de capas medidas en nanómetros (milmillonésimas de metro) o micrómetros (millonésimas de metro).

Debido a que esta tercera dimensión (el espesor) está tan suprimida, la película se comporta casi como un material bidimensional, donde los efectos superficiales y los fenómenos cuánticos pueden volverse dominantes.

La base del sustrato

La película delgada siempre se aplica sobre un sustrato, que es el material u objeto subyacente que se está recubriendo. Esto puede ser cualquier cosa, desde una oblea de silicio para electrónica, una pieza de vidrio para una lente óptica o un componente metálico para un motor.

El producto final combina las propiedades masivas del sustrato (como la resistencia o la forma) con las propiedades superficiales especializadas de la película.

El propósito funcional de los recubrimientos

Los recubrimientos de película delgada se aplican para lograr un resultado funcional específico. El material y el método de deposición se eligen para impartir una característica deseada en la superficie del sustrato.

Mejora óptica

Los recubrimientos pueden diseñarse para controlar la forma en que la luz interactúa con una superficie. Esto incluye crear capas conductoras transparentes para pantallas táctiles o hacer que las lentes de las cámaras sean antirreflectantes para maximizar la transmisión de luz.

Modificación eléctrica

Las películas delgadas son fundamentales en la electrónica. Pueden actuar como aislantes eléctricos para separar las trayectorias conductoras en un circuito integrado o servir como las propias trayectorias conductoras.

Protección mecánica y química

Un uso principal de las películas delgadas es proteger el sustrato subyacente. Los recubrimientos pueden proporcionar una resistencia excepcional al rayado, aumentar la durabilidad de la superficie o crear una barrera que ofrezca una potente resistencia a la corrosión.

¿Cómo se aplican estas películas?

Existen numerosos métodos para depositar una película delgada, pero todos implican procesos cuidadosamente controlados para lograr una capa uniforme con un espesor preciso.

El principio de deposición

La deposición es el proceso de aplicar el material de recubrimiento átomo por átomo o molécula por molécula sobre el sustrato. Esto se puede hacer a partir de un vapor, un líquido o un plasma.

Ejemplo: Recubrimiento por centrifugación (Spin Coating)

Un método común para sustratos planos es el recubrimiento por centrifugación. Se coloca una pequeña cantidad del material de recubrimiento en forma líquida en el centro del sustrato.

Luego, el sustrato se hace girar a una velocidad muy alta. La fuerza centrífuga extiende el líquido uniformemente sobre la superficie y el exceso de material sale despedido. El espesor final se controla con precisión mediante la velocidad de rotación y la viscosidad del líquido.

Comprender las compensaciones

Aunque es potente, la tecnología de recubrimiento de película delgada implica desafíos y limitaciones críticas que deben gestionarse.

La adhesión es crítica

Una película delgada es tan efectiva como su unión al sustrato. Una mala adhesión puede provocar que el recubrimiento se pele, se descascare o se ampolle, anulando por completo sus beneficios.

Uniformidad y defectos

Lograr un espesor perfectamente uniforme en toda la superficie es un desafío de ingeniería importante. Los orificios, grietas o contaminantes en la película pueden crear puntos de fallo, especialmente en aplicaciones electrónicas o de protección.

Restricciones del proceso

El método de deposición impone límites a la aplicación. Por ejemplo, el recubrimiento por centrifugación funciona excepcionalmente bien para sustratos planos y redondos como las obleas, pero no es adecuado para recubrir objetos tridimensionales complejos.

Tomar la decisión correcta para su objetivo

La estrategia ideal de película delgada depende completamente del problema que esté tratando de resolver.

- Si su enfoque principal es el rendimiento óptico: Debe priorizar los materiales y los métodos de deposición que le brinden un control preciso sobre el espesor y el índice de refracción del material.

- Si su enfoque principal es la protección de la superficie: Sus principales preocupaciones serán la dureza intrínseca del recubrimiento, su inercia química y garantizar una excelente adhesión al sustrato.

- Si su enfoque principal es una aplicación eléctrica: La elección del material (conductor o aislante) es primordial, y el proceso debe garantizar una capa continua y sin defectos.

En última instancia, la tecnología de película delgada le permite diseñar la superficie de un material con la misma precisión con la que diseña su núcleo.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Una capa ultradelgada (de nanómetros a micrómetros) depositada sobre un sustrato para alterar sus propiedades superficiales. |

| Propósito clave | Añadir nueva funcionalidad (p. ej., óptica, eléctrica, protectora) sin cambiar el material masivo del sustrato. |

| Métodos comunes | Incluyen el recubrimiento por centrifugación, la deposición por vapor y otros procesos de aplicación precisos átomo por átomo. |

| Aplicaciones principales | Mejora óptica (recubrimientos antirreflectantes), electrónica (capas conductoras) y protección (resistencia al rayado/corrosión). |

¿Listo para diseñar la superficie de su material con precisión?

Los recubrimientos de película delgada son la clave para desbloquear funcionalidades avanzadas en sus productos, desde mejorar la claridad óptica hasta proporcionar una protección robusta. KINTEK se especializa en equipos de laboratorio y consumibles para la deposición de películas delgadas, satisfaciendo las necesidades precisas de los laboratorios de investigación y desarrollo.

Nuestra experiencia puede ayudarle a seleccionar los materiales y métodos de recubrimiento adecuados para lograr una adhesión, uniformidad y rendimiento superiores para su aplicación específica.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus proyectos de película delgada y dar vida a sus innovaciones en materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

La gente también pregunta

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura