En el tratamiento térmico, un horno continuo es un sistema industrial diseñado para procesar un flujo constante e ininterrumpido de materiales. Las piezas se mueven mecánicamente a través de diferentes cámaras configuradas a temperaturas específicas, lo que permite un ciclo de producción consistente y de alto volumen. Esto contrasta directamente con un horno de lote, que procesa una única carga estática de material a la vez.

La distinción principal no se trata de la temperatura o la atmósfera, sino de la filosofía de producción. Los hornos continuos están construidos para la producción en masa y la consistencia, mientras que los hornos de lote están construidos para la flexibilidad y cargas de trabajo variadas.

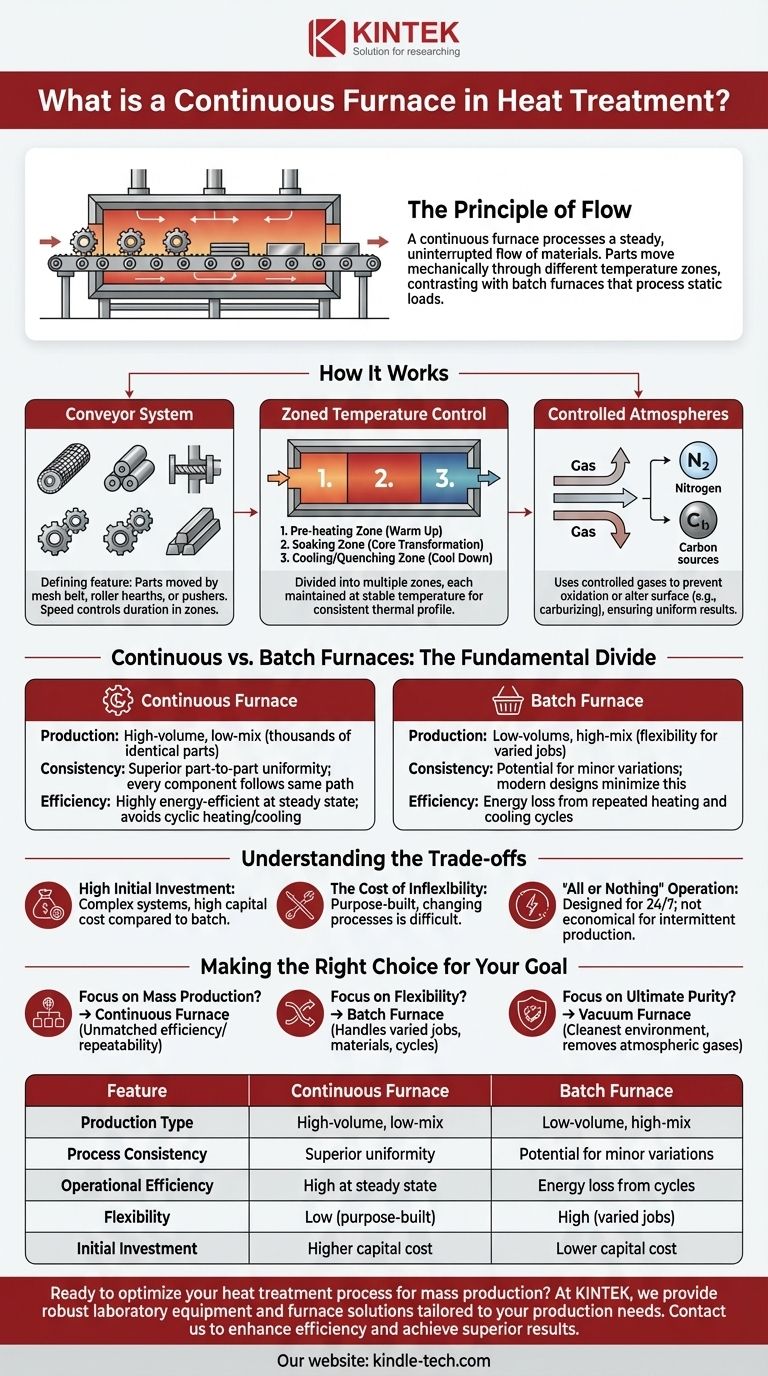

Cómo funcionan los hornos continuos: El principio del flujo

Un horno continuo funciona como una línea de montaje para el tratamiento térmico. En lugar de colocar las piezas en una caja que se calienta y enfría, las propias piezas se mueven a través de diferentes entornos.

El sistema de transporte

La característica definitoria de un horno continuo es su sistema de manipulación de materiales. Las piezas se transportan a través del horno en una cinta transportadora.

Los tipos comunes incluyen cintas transportadoras de malla para piezas más pequeñas y ligeras, soleras de rodillos para placas o barras más pesadas, o mecanismos de empuje que empujan bandejas de piezas a través del horno. La velocidad de esta cinta transportadora se controla con precisión para determinar cuánto tiempo pasan las piezas en cada zona.

Control de temperatura por zonas

Un horno continuo no tiene una temperatura única. Se divide en múltiples zonas distintas, cada una mantenida a una temperatura estable.

Una secuencia típica incluye una zona de precalentamiento, una zona de remojo donde ocurre la transformación metalúrgica central, y una zona de enfriamiento o temple. Este diseño asegura que cada pieza experimente exactamente el mismo perfil térmico, lo que lleva a una consistencia excepcional del proceso.

Atmósferas controladas

Al igual que otros hornos avanzados, los sistemas continuos utilizan atmósferas controladas para proteger o alterar intencionalmente la superficie del material.

Gases como el nitrógeno previenen la oxidación, mientras que los gases reactivos se utilizan para procesos como la carburación, donde el carbono se difunde en la superficie del acero. La ventaja clave aquí es que la atmósfera en cada zona puede mantenerse constante, asegurando resultados uniformes en miles de piezas.

Hornos continuos vs. de lote: La división fundamental

Elegir entre un horno continuo y uno de lote es una decisión estratégica basada en el volumen de producción, la variedad de piezas y los objetivos operativos.

Volumen de producción y mezcla de piezas

Los hornos continuos son la elección clara para la producción de alto volumen y baja mezcla. Son ideales para fabricar miles de sujetadores, rodamientos o estampados idénticos por hora.

Los hornos de lote sobresalen en entornos de bajo volumen y alta mezcla. Un tratador térmico comercial, por ejemplo, utiliza hornos de lote para manejar diferentes trabajos de varios clientes, cada uno con especificaciones únicas.

Consistencia del proceso

Los hornos continuos ofrecen una consistencia superior pieza a pieza. Dado que cada componente sigue el mismo camino a la misma velocidad, las variaciones térmicas se eliminan virtualmente.

En un horno de lote, puede haber pequeñas diferencias de temperatura entre las piezas en el centro de la carga y las del exterior, aunque los diseños modernos minimizan esto.

Eficiencia operativa

Una vez en estado estacionario, un horno continuo es altamente eficiente energéticamente. Permanece a una temperatura constante, evitando la pérdida de energía de los ciclos repetidos de calentamiento y enfriamiento inherentes al procesamiento por lotes.

Sin embargo, llevar un horno continuo grande a la temperatura desde un arranque en frío es un proceso lento y que consume mucha energía.

Comprendiendo las ventajas y desventajas

Aunque potente, el modelo de horno continuo no es universalmente aplicable. Su eficiencia viene con limitaciones significativas.

La alta inversión inicial

Los hornos continuos son sistemas complejos con transportadores integrados y controles multizona. Esto resulta en un costo de capital mucho más alto en comparación con un horno de lote más simple de capacidad similar.

El costo de la inflexibilidad

Estos hornos a menudo se construyen a medida para un proceso térmico y un tamaño de pieza específicos. Cambiar el proceso, por ejemplo, de recocido a endurecimiento, puede requerir un tiempo de inactividad y una reingeniería significativos, si es que es posible.

Operación "todo o nada"

Los hornos continuos están diseñados para funcionar 24 horas al día, 7 días a la semana para mantener la estabilidad térmica y justificar su costo. No son económicos para programas de producción intermitentes u operaciones de un solo turno debido al alto costo energético de arranque y apagado.

Tomando la decisión correcta para su objetivo

Seleccionar la tecnología de horno adecuada se trata de alinear su equipo con su estrategia operativa y comercial.

- Si su enfoque principal es la producción en masa de piezas idénticas: Un horno continuo ofrece una eficiencia y repetibilidad inigualables para la fabricación de alto volumen.

- Si su enfoque principal es la flexibilidad para trabajos variados: Un horno de lote proporciona la agilidad para manejar diferentes geometrías de piezas, materiales y ciclos de tratamiento térmico con un tiempo de cambio mínimo.

- Si su enfoque principal es la pureza máxima para componentes críticos: Un horno de vacío, que es un tipo de horno de lote, proporciona el entorno más limpio al eliminar completamente los gases atmosféricos.

Comprender esta distinción fundamental entre el flujo continuo y el procesamiento por lotes estático es clave para optimizar sus operaciones de tratamiento térmico.

Tabla resumen:

| Característica | Horno continuo | Horno de lote |

|---|---|---|

| Tipo de producción | Alto volumen, baja mezcla | Bajo volumen, alta mezcla |

| Consistencia del proceso | Uniformidad superior pieza a pieza | Potencial de variaciones menores |

| Eficiencia operativa | Alta eficiencia en estado estacionario | Pérdida de energía por ciclos de calentamiento/enfriamiento |

| Flexibilidad | Baja (construido a medida) | Alta (maneja trabajos variados) |

| Inversión inicial | Mayor costo de capital | Menor costo de capital |

¿Listo para optimizar su proceso de tratamiento térmico para la producción en masa?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos, incluidas soluciones avanzadas de hornos adaptadas a sus necesidades de producción. Ya sea que requiera la consistencia de alto volumen de un horno continuo o la flexibilidad de un sistema de lote, nuestra experiencia garantiza que obtenga el equipo adecuado para su aplicación específica.

Permita que nuestros especialistas le ayuden a mejorar su eficiencia operativa y lograr resultados metalúrgicos superiores. Contáctenos hoy para discutir sus requisitos de tratamiento térmico y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es el procesamiento de biocarbón? Dominando la pirólisis lenta para la mejora del suelo y el secuestro de carbono

- ¿Qué papel juega un horno de calcinación a alta temperatura en la recuperación de aluminio y álcali? Calcinación Esencial.

- ¿Cuál es el efecto del biocarbón en la población microbiana? Construya un ecosistema de suelo próspero con biocarbón

- ¿Qué es la reacción orgánica de pirólisis? Desbloquee productos valiosos de materiales de desecho

- ¿Cómo se fabrica el biocarbón? Una guía de los métodos de pirólisis y el control del producto

- ¿Qué es el proceso de sinterización en hornos? Transforme el polvo en componentes densos y de alta resistencia

- ¿Cuál es la zona de temperatura de un horno rotatorio? Dominando el viaje térmico para su material

- ¿Cuál es el principio de la pirólisis? Una guía para la descomposición térmica controlada