En esencia, la deposición química de vapor (CVD) es un proceso de fabricación "de abajo hacia arriba" utilizado para cultivar láminas de grafeno de alta calidad y gran área. Implica calentar un sustrato metálico, como papel de aluminio de cobre, dentro de un horno e introducir un gas que contenga carbono, como el metano. A temperaturas muy altas, este gas se descompone y los átomos de carbono resultantes se autoensamblan en una capa atómica única de grafeno en la superficie del metal.

El concepto central de la CVD es utilizar una reacción química gaseosa caliente para "cultivar" una película de grafeno perfecta y continua sobre una superficie metálica temporal. Si bien es el método principal para la producción a escala industrial, es un proceso complejo que requiere un delicado paso de transferencia para mover el grafeno terminado a su destino final.

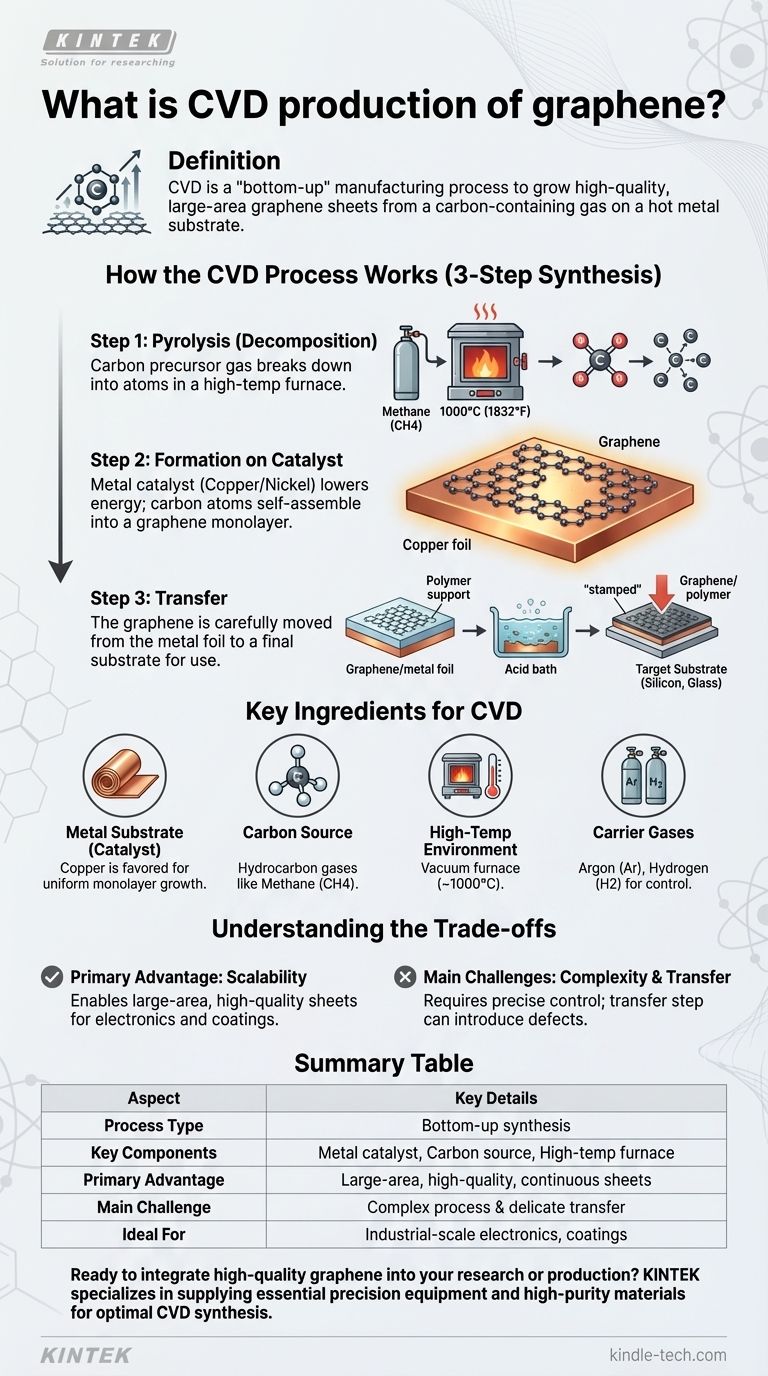

Cómo funciona el proceso CVD: una síntesis paso a paso

La creación de grafeno mediante CVD es fundamentalmente un proceso de dos etapas que ocurre dentro de un entorno controlado y a alta temperatura.

Paso 1: Descomposición de la fuente de carbono (Pirólisis)

El proceso comienza colocando un sustrato metálico, generalmente una lámina delgada de cobre (Cu) o níquel (Ni), dentro de un horno sellado.

Este horno se calienta a temperaturas extremas, a menudo alrededor de 1000 °C (1832 °F). Luego se introduce un gas que contiene carbono, conocido como precursor. El metano ($\text{CH}_4$) es una opción muy común.

El calor intenso hace que el gas precursor se descomponga en un proceso llamado pirólisis, rompiendo los enlaces químicos y liberando átomos de carbono individuales en la cámara.

Paso 2: Formación de grafeno sobre el catalizador

El sustrato metálico no es solo una superficie sobre la que crecer; actúa como un catalizador. Reduce la energía necesaria para que los átomos de carbono se organicen en la estructura reticular hexagonal característica del grafeno.

Estos átomos de carbono flotantes se depositan en la superficie metálica caliente y se autoensamblan, átomo por átomo, en una lámina continua de grafeno de un átomo de espesor.

Las condiciones del proceso, como la velocidad de flujo del gas, la temperatura y la duración, se controlan con precisión para gestionar la calidad y el número de capas de grafeno cultivadas.

Paso 3: Transferencia al sustrato final

Un paso crítico y a menudo pasado por alto es que la lámina de grafeno ahora está unida al papel de aluminio metálico sobre el que creció. Para ser utilizado en una aplicación como un sensor o una pantalla, debe moverse.

Esto implica recubrir el grafeno con una capa de soporte de polímero, grabar químicamente el metal catalizador subyacente y luego "sellar" cuidadosamente la película de grafeno sobre un sustrato objetivo como silicio, vidrio o plástico.

Los ingredientes clave para el grafeno CVD

Producir grafeno CVD con éxito requiere una receta precisa de cuatro componentes esenciales.

El sustrato metálico (catalizador)

El cobre y el níquel son los catalizadores más comunes. El cobre es particularmente favorecido para cultivar láminas de grafeno monocapa (de una sola capa) grandes y uniformes.

La fuente de carbono

Este es el material de alimentación que suministra los átomos de carbono. Los gases hidrocarburos como el metano, el etano o el acetileno son precursores estándar.

El entorno de alta temperatura

Se necesita un horno de tubo sellado al vacío capaz de alcanzar y mantener temperaturas de alrededor de $1000 \text{ °C}$ para impulsar la reacción química.

Gases portadores

Se utilizan gases inertes como el Argón ($\text{Ar}$) y el Hidrógeno ($\text{H}_2$) para controlar la presión dentro de la cámara y ayudar a facilitar las reacciones químicas en la superficie del catalizador.

Comprender las compensaciones

La CVD es una técnica poderosa, pero conlleva ventajas y desafíos distintos que es importante comprender.

La ventaja principal: escalabilidad

La CVD es efectivamente el único método capaz de producir láminas de grafeno de alta calidad y gran área a escala industrial. Esto la hace esencial para aplicaciones en electrónica, películas conductoras transparentes y recubrimientos avanzados.

El desafío: complejidad del proceso

El proceso es delicado. Requiere un control preciso y estable de la temperatura, la presión y las velocidades de flujo de gas. Cualquier fluctuación puede introducir defectos en la red de grafeno, comprometiendo sus propiedades excepcionales.

El desafío: el paso de transferencia

Mover la película de grafeno ultradelgada del papel de aluminio al sustrato final es un obstáculo de ingeniería importante. Este proceso de transferencia puede introducir arrugas, desgarros y contaminación, lo que puede degradar el rendimiento del dispositivo final.

Tomar la decisión correcta para su aplicación

Elegir un método de producción de grafeno depende completamente del caso de uso previsto.

- Si su enfoque principal son los componentes electrónicos a gran escala o la creación de películas uniformes: La CVD es el método definitivo y líder de la industria para producir las láminas grandes y continuas necesarias.

- Si su enfoque principal es la I+D, las pruebas a pequeña escala o la creación de materiales compuestos: Otros métodos, como la exfoliación de grafito en fase líquida, pueden ser mucho más sencillos y rentables si solo necesita copos o polvo de grafeno pequeños.

En última instancia, la CVD es la tecnología crítica que permite la transición del grafeno de una maravilla de laboratorio a un material industrial del mundo real.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Tipo de proceso | Síntesis de abajo hacia arriba |

| Componentes clave | Catalizador metálico (p. ej., Cobre), Fuente de carbono (p. ej., Metano), Horno de alta temperatura (~$1000 \text{ °C}$) |

| Ventaja principal | Produce láminas de grafeno continuas, de alta calidad y de área grande |

| Desafío principal | Proceso complejo que requiere un control preciso y un paso de transferencia delicado |

| Ideal para | Aplicaciones a escala industrial como electrónica, películas conductoras transparentes y recubrimientos |

¿Listo para integrar grafeno de alta calidad en su investigación o producción?

El complejo proceso CVD exige equipos de precisión y consumibles fiables para lograr resultados óptimos. KINTEK se especializa en suministrar el equipo de laboratorio esencial y los materiales de alta pureza, desde hornos tubulares hasta sustratos metálicos y gases, que permiten a los investigadores y fabricantes perfeccionar su síntesis de grafeno.

Deje que KINTEK sea su socio de confianza en el desarrollo de materiales avanzados. Contacte con nuestros expertos hoy para analizar cómo nuestras soluciones pueden acelerar su innovación en grafeno.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza