En resumen, los productos CVD son materiales de alta pureza y alto rendimiento creados mediante un proceso llamado Deposición Química de Vapor (CVD, por sus siglas en inglés). Más que un solo artículo, "CVD" describe una clase de materiales —desde recubrimientos industriales ultraduros hasta diamantes de laboratorio impecables— que se construyen átomo por átomo a partir de un gas químico sobre un sustrato en un entorno controlado.

El concepto central a entender es que CVD no es un producto en sí mismo, sino un sofisticado proceso de fabricación. Se destaca por crear materiales excepcionalmente densos, puros y uniformes, haciéndolos más duros y duraderos que sus contrapartes producidas convencionalmente.

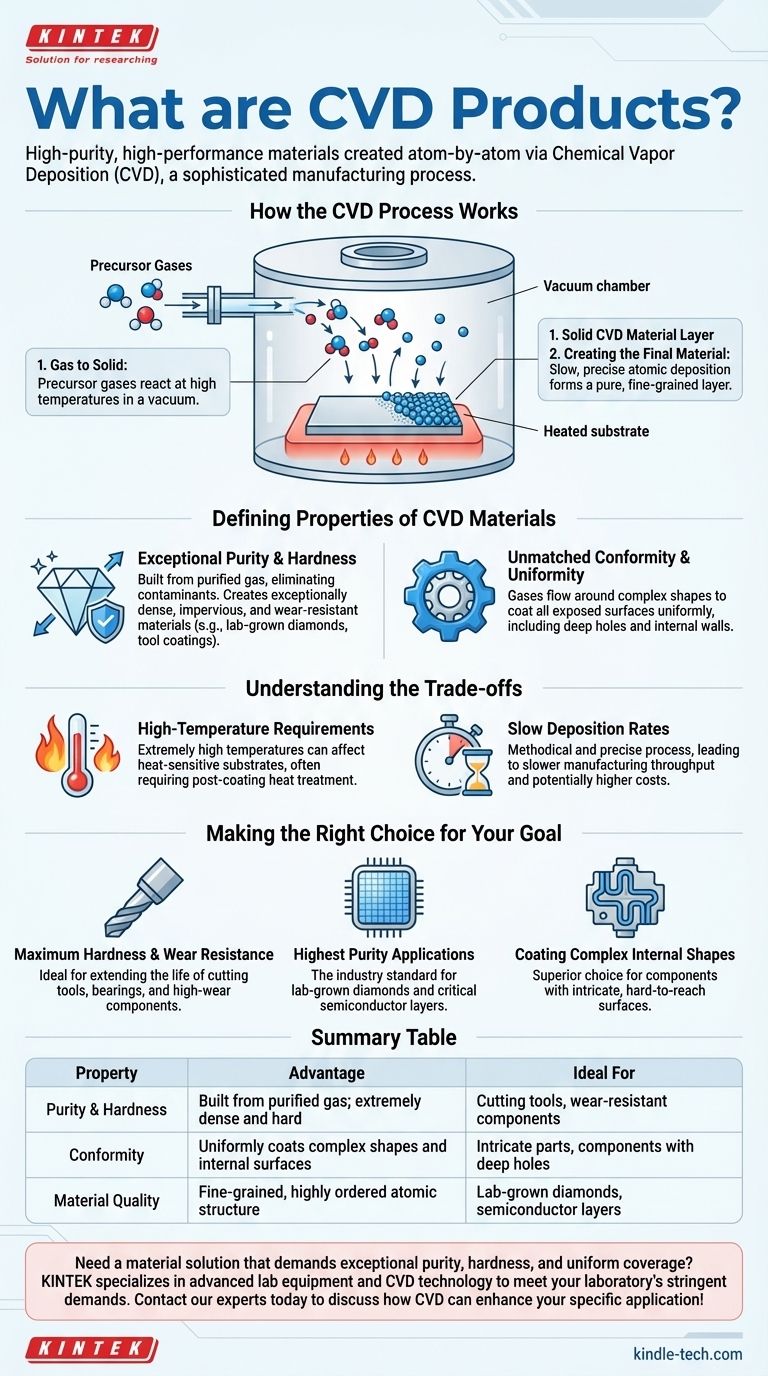

Cómo funciona el proceso CVD

La Deposición Química de Vapor es un método para crear un material sólido, típicamente una película delgada o un recubrimiento, depositando átomos de un estado gaseoso sobre una superficie sólida.

El principio básico: de gas a sólido

El proceso tiene lugar dentro de una cámara de vacío que contiene el objeto a recubrir, conocido como sustrato.

Este sustrato se calienta a temperaturas muy altas, y se introducen uno o más gases precursores. El calor intenso hace que estos gases reaccionen y se descompongan, liberando los átomos deseados que luego se unen al sustrato caliente, formando una capa sólida.

Creación del material final

Esta deposición ocurre lentamente y con una precisión increíble, a menudo a una velocidad de solo unas pocas micras por minuto.

El resultado es una nueva capa de material que se construye desde cero, asegurando una estructura de grano fino muy pura y altamente ordenada. Este control a nivel atómico es lo que confiere a los productos CVD sus características únicas.

Propiedades definitorias de los materiales CVD

Los materiales creados mediante CVD son valorados por un conjunto específico de propiedades superiores que son difíciles de lograr con otros métodos de fabricación.

Pureza y dureza excepcionales

Debido a que el material se construye directamente a partir de un gas purificado, evita los contaminantes e imperfecciones estructurales comunes en los materiales que se funden o sinterizan.

Esta alta pureza y estructura de grano fino dan como resultado materiales increíblemente densos, impermeables y duros, a menudo significativamente más duros que el mismo material fabricado por medios convencionales.

Conformidad y uniformidad inigualables

Una ventaja clave de CVD es su capacidad para recubrir formas complejas de manera uniforme. El gas precursor fluye alrededor de todo el sustrato, llegando a agujeros profundos, paredes internas y geometrías intrincadas.

Esto crea un recubrimiento perfectamente uniforme en todas las superficies expuestas, algo que los procesos de línea de visión como la deposición física de vapor (PVD) no pueden hacer fácilmente.

Comprendiendo las compensaciones

Aunque potente, el proceso CVD tiene requisitos y limitaciones específicos que lo hacen adecuado para algunas aplicaciones pero no para otras.

Requisitos de alta temperatura

CVD opera a temperaturas extremadamente altas. Esto puede ser un problema para sustratos sensibles al calor.

Por ejemplo, al recubrir herramientas de acero, la temperatura del proceso a menudo excede el punto de templado del acero. Esto significa que la herramienta debe someterse a un tratamiento térmico al vacío separado después del recubrimiento para restaurar su dureza necesaria.

Tasas de deposición lentas

El proceso es metódico y preciso, lo que significa que también es relativamente lento. Esto puede afectar el rendimiento de fabricación y el costo en comparación con métodos más rápidos y menos precisos.

Puntos de apoyo y acabado superficial

Las áreas donde un sustrato se sostiene o apoya físicamente dentro de la cámara no serán recubiertas. Además, el recubrimiento CVD resultante puede tener un acabado superficial ligeramente más rugoso que el sustrato original.

Tomar la decisión correcta para su objetivo

Comprender cuándo aprovechar el CVD se reduce a hacer coincidir sus beneficios únicos con su objetivo principal.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Los recubrimientos CVD proporcionan una capa excepcionalmente duradera para prolongar la vida útil de herramientas de corte, rodamientos y otros componentes de alto desgaste.

- Si su enfoque principal es crear materiales de la más alta pureza: El proceso CVD es el estándar de la industria para aplicaciones como diamantes cultivados en laboratorio y la fabricación de capas de semiconductores críticos.

- Si su enfoque principal es recubrir formas internas complejas de manera uniforme: La capacidad del CVD para depositar material a partir de un gas lo convierte en la opción superior para componentes con superficies intrincadas o de difícil acceso.

En última instancia, los productos CVD representan una clase de materiales diseñados a nivel atómico para un rendimiento superior donde la pureza y la durabilidad no son negociables.

Tabla resumen:

| Propiedad | Ventaja | Ideal para |

|---|---|---|

| Pureza y Dureza | Construido a partir de gas purificado; extremadamente denso y duro | Herramientas de corte, componentes resistentes al desgaste |

| Conformidad | Recubre uniformemente formas complejas y superficies internas | Piezas intrincadas, componentes con agujeros profundos |

| Calidad del Material | Estructura atómica de grano fino y altamente ordenada | Diamantes cultivados en laboratorio, capas de semiconductores |

¿Necesita una solución de material que exija una pureza, dureza y cobertura uniforme excepcionales?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, incluida la tecnología CVD, para satisfacer las exigentes demandas de su laboratorio. Ya sea que esté desarrollando semiconductores de próxima generación, creando recubrimientos duraderos para herramientas o cultivando cristales de alta pureza, nuestra experiencia puede ayudarle a lograr resultados superiores.

¡Contacte a nuestros expertos hoy mismo para discutir cómo el CVD puede mejorar su aplicación específica!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué utilizar pellets de aluminio y circonio de alta pureza para precursores de CVD? Garantice una pureza del 99,99 % para recubrimientos impecables

- ¿Cuáles son los métodos de síntesis del grafeno? Una guía sobre la producción de arriba hacia abajo (Top-Down) frente a la de abajo hacia arriba (Bottom-Up)

- ¿Por qué no usamos nanotubos de carbono? Desbloqueando el potencial de un supermaterial

- ¿Cómo se caracterizan los nanotubos de carbono? Una guía para verificar la calidad y el rendimiento

- ¿Qué materiales se utilizan en los semiconductores de película delgada? Una guía para la ingeniería de capas de alto rendimiento

- ¿Qué son los nanotubos de carbono y explica sus tipos? Desbloqueando el poder de los SWCNT y MWCNT

- ¿Por qué los nanotubos de carbono tienen una alta resistencia? El secreto atómico para un rendimiento material inigualable

- ¿Cuáles son los materiales de deposición? Una guía sobre metales, cerámicas y compuestos para películas delgadas