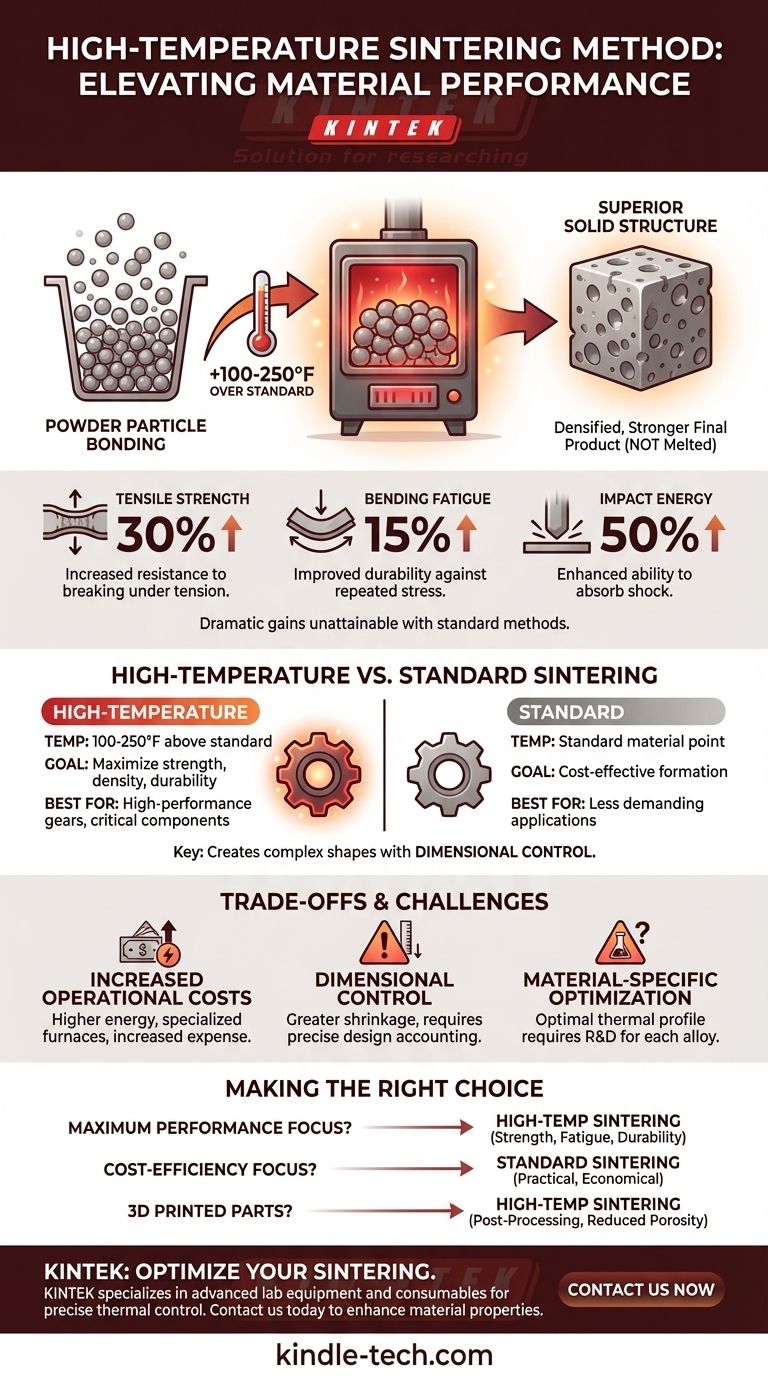

En esencia, la sinterización a alta temperatura es un proceso de fabricación que eleva la temperatura 100-250°F por encima del punto de sinterización estándar para un material dado. Para los metales comunes a base de hierro, esto a menudo significa calentar una pieza a alrededor de 2050°F. Esto se hace no para fundir el material, sino para crear un producto final más denso y resistente con propiedades físicas significativamente mejoradas.

El principio central de la sinterización a alta temperatura es una compensación estratégica: aumentar intencionalmente los costos de energía y equipo para lograr características de material superiores, como ganancias dramáticas en resistencia y durabilidad, que son inalcanzables con los métodos estándar.

El objetivo fundamental: ¿Por qué calentarlo más?

La sinterización es un tratamiento térmico para compactar y formar una masa sólida de material mediante calor, pero sin fundirlo hasta el punto de licuefacción. La sinterización a alta temperatura simplemente lleva este proceso más allá para lograr resultados más dramáticos.

De polvo a estructura sólida

El propósito básico de la sinterización es unir partículas individuales —a menudo un polvo metálico o cerámico— en una pieza coherente y sólida. Esto es especialmente útil para materiales con puntos de fusión extremadamente altos, ya que evita la necesidad de fundirlos por completo.

Lograr propiedades de material superiores

El principal impulsor para usar temperaturas más altas es la mejora del rendimiento. Este método puede producir un aumento del 30% en la resistencia a la tracción, un aumento del 15% en la resistencia a la fatiga por flexión y un aumento del 50% en la energía de impacto. Estas son ganancias sustanciales que justifican la complejidad adicional.

El papel de la porosidad reducida

Calentar el material a mayor temperatura durante más tiempo permite que las partículas se unan de forma más completa. Este proceso reduce significativamente los espacios vacíos microscópicos, o porosidad, dentro del material, lo que resulta en una pieza final más densa y robusta.

Sinterización a alta temperatura vs. estándar

Aunque el principio es el mismo, la aplicación y los resultados de la sinterización a alta temperatura son distintos. Es un proceso especializado que se utiliza cuando los resultados estándar no son suficientes para la función prevista de la pieza.

Definición de la diferencia de temperatura

Como se señaló, el proceso implica un aumento deliberado de la temperatura de 100-250°F sobre la temperatura de sinterización convencional del material. Este cambio aparentemente pequeño tiene un efecto profundo en la estructura atómica final del material.

¿Por qué no simplemente fundir el material?

El valor de la sinterización radica en crear un objeto sólido a partir de polvo sin alcanzar el punto de fusión del material. Esto permite la creación de formas complejas con un excelente control dimensional, un beneficio que se perdería si el material se convirtiera en líquido. La sinterización a alta temperatura opera en una zona cuidadosamente controlada que es más caliente de lo normal pero aún así está por debajo del punto de fusión.

Aplicaciones clave

Esta técnica es fundamental en la metalurgia de polvos para crear engranajes de alto rendimiento, componentes estructurales y otras piezas que deben soportar tensiones extremas. También se encuentra en cerámicas avanzadas, impresión 3D de formas metálicas personalizadas e incluso en la optimización del rendimiento de materiales utilizados en baterías de iones de litio.

Comprendiendo las compensaciones

Los beneficios de rendimiento de la sinterización a alta temperatura son claros, pero conllevan costos prácticos y financieros que deben gestionarse.

Aumento de los costos operativos

El inconveniente más significativo es el gasto. Mantener temperaturas más altas requiere más energía y necesita el uso de hornos especializados más robustos que puedan soportar el calor intenso, lo que aumenta tanto los costos de capital como los operativos.

El desafío del control dimensional

Calentar las piezas a mayor temperatura puede hacer que se encojan más de lo esperado. Los ingenieros y fabricantes deben tener en cuenta cuidadosamente esta mayor contracción durante la fase de diseño para garantizar que el componente final cumpla con las especificaciones dimensionales precisas.

Optimización específica del material

No existe una "alta temperatura" universal para la sinterización. El perfil térmico óptimo varía significativamente según la aleación o el material que se utilice. Determinar la temperatura y duración perfectas a menudo requiere investigación y desarrollo para lograr las propiedades deseadas sin causar defectos.

Tomar la decisión correcta para su objetivo

La selección de la sinterización a alta temperatura es una decisión de ingeniería deliberada basada en los requisitos de la aplicación final. Utilice estos puntos como guía.

- Si su objetivo principal es el máximo rendimiento: Elija la sinterización a alta temperatura cuando la resistencia, la resistencia a la fatiga y la durabilidad de la pieza sean innegociables.

- Si su objetivo principal es la rentabilidad: La sinterización estándar es la opción más práctica y económica para piezas en aplicaciones menos exigentes.

- Si trabaja con piezas metálicas impresas en 3D o complejas: Considere la sinterización a alta temperatura como un paso de posprocesamiento para mejorar la integridad y reducir la porosidad de la forma final.

En última instancia, la sinterización a alta temperatura es una herramienta poderosa para superar los límites del rendimiento de los materiales cuando la aplicación lo exige.

Tabla resumen:

| Aspecto clave | Sinterización a alta temperatura | Sinterización estándar |

|---|---|---|

| Temperatura | 100-250°F por encima del punto estándar | Punto estándar específico del material |

| Objetivo principal | Maximizar la resistencia, densidad, durabilidad | Formación de piezas rentable |

| Aumento de resistencia | Hasta 30% a la tracción, 50% energía de impacto | Propiedades de material estándar |

| Mejor para | Engranajes de alto rendimiento, componentes críticos | Aplicaciones menos exigentes |

¿Necesita lograr un rendimiento superior del material para su laboratorio o línea de producción?

La sinterización a alta temperatura es un proceso especializado que requiere un control térmico preciso. KINTEK se especializa en el equipo de laboratorio avanzado y los consumibles necesarios para implementar esta técnica de manera efectiva. Nuestros robustos hornos de sinterización y el apoyo experto le ayudan a lograr las ganancias dramáticas en resistencia y durabilidad que sus proyectos exigen.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de sinterización y mejorar las propiedades de su material. #¡Contáctenos ahora para empezar!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura