En esencia, el moldeo por prensado en caliente es un proceso de fabricación que utiliza alta presión y temperatura elevada para dar forma o unir materiales. Se coloca una materia prima, a menudo un plástico termoestable o un compuesto, en un molde calentado. Luego, una prensa aplica una fuerza significativa, haciendo que el material fluya, se adapte a la forma del molde y se cure hasta convertirse en una pieza sólida y terminada.

El término "prensado en caliente" es una categoría amplia donde el calor y la presión son las herramientas principales. La clave es entender que, si bien el principio es simple, su aplicación varía drásticamente: desde la creación de piezas sólidas en 3D hasta la unión de capas decorativas planas o incluso la densificación de piezas fundidas de metal.

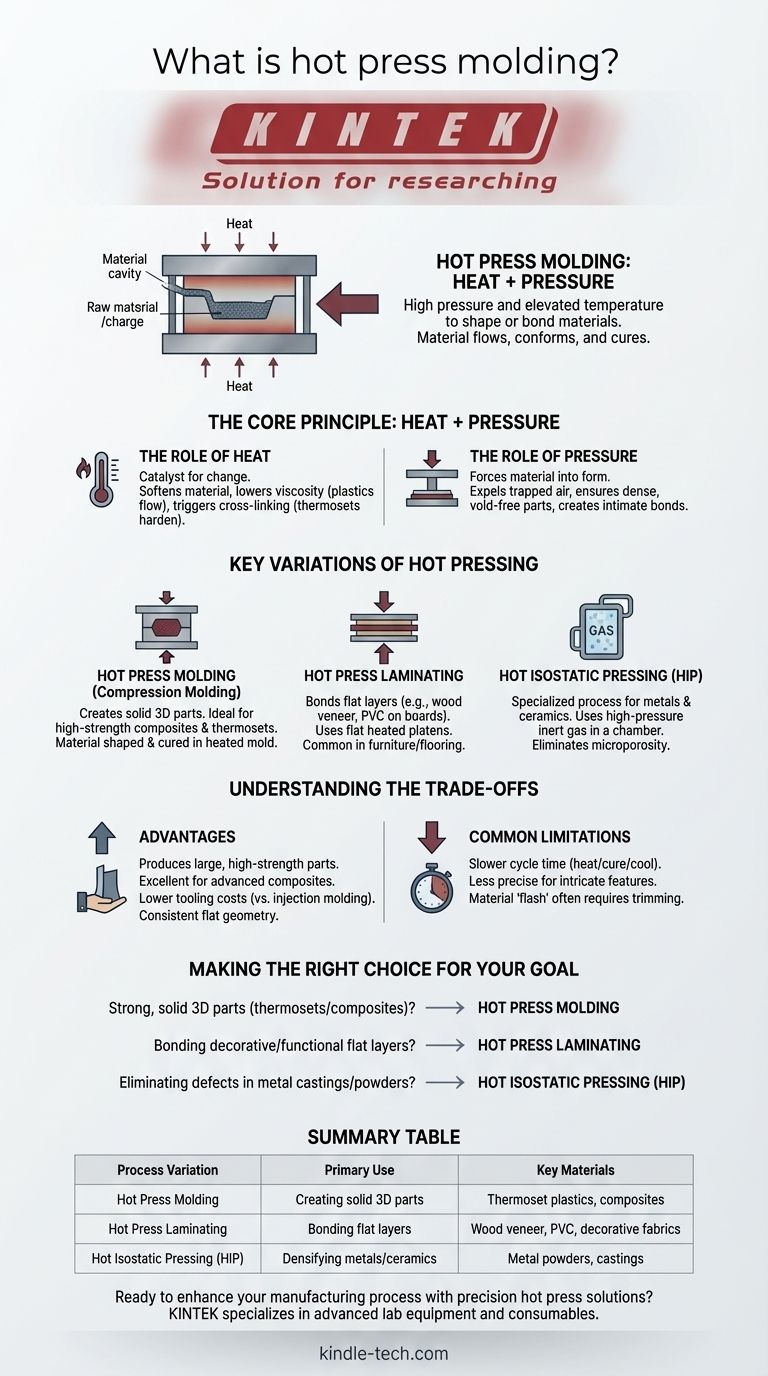

El Principio Central: Calor + Presión

El Papel del Calor

El calor es el catalizador del cambio en el proceso. Su función principal es ablandar la materia prima o iniciar una reacción química.

Para los plásticos y compuestos, el calor reduce la viscosidad de la resina polimérica, permitiéndole fluir fácilmente y llenar cada detalle de la cavidad del molde. En los materiales termoestables, el calor también desencadena el entrecruzamiento, una reacción química que endurece permanentemente el material.

El Papel de la Presión

La presión proporciona la fuerza necesaria para dar forma al material y asegurar su integridad.

Obliga al material ablandado a adoptar la forma deseada, expulsa cualquier aire atrapado o gases volátiles y asegura que la pieza final sea densa y libre de huecos. En la laminación, la presión crea una unión íntima entre las capas.

Variaciones Clave del Prensado en Caliente

El término general "prensado en caliente" puede describir varios procesos industriales distintos. Comprender las diferencias es fundamental para seleccionar el método correcto para una aplicación específica.

Moldeo por Prensado en Caliente (Moldeo por Compresión)

Esta es la interpretación más común del término. Se coloca una cantidad predeterminada de compuesto de moldeo (la "carga") en la mitad inferior de un molde calentado.

La prensa cierra el molde, y la combinación de calor y presión da forma y cura el material. Este método es ideal para piezas compuestas de alta resistencia y plásticos termoestables.

Laminación por Prensado en Caliente

Esta variación se centra en unir capas planas en lugar de crear una forma 3D compleja. Se utiliza a menudo en la fabricación de muebles y suelos.

Como se describe en las referencias, una máquina presiona materiales como tela decorativa, chapa de madera o PVC sobre un sustrato como madera contrachapada o MDF. El "molde" suelen ser dos placas grandes y planas calentadas llamadas planchas.

Prensado Isostático en Caliente (HIP)

Este es un proceso altamente especializado y distinto que no debe confundirse con el moldeo convencional. Se utiliza principalmente para metales y cerámicas.

En lugar de una prensa física, las piezas se colocan en una cámara que se llena con un gas inerte de alta presión, como el argón. La combinación de calor extremo y presión uniforme (isostática) desde todas las direcciones elimina la microporosidad interna en las piezas fundidas o consolida polvos metálicos en un sólido totalmente denso.

Comprender las Compensaciones

Ventajas del Moldeo por Prensado en Caliente

El principal beneficio es su capacidad para producir piezas muy grandes y de alta resistencia, particularmente a partir de materiales compuestos avanzados que no pueden procesarse por otros medios.

Los costos de utillaje suelen ser inferiores a los de los procesos de gran volumen como el moldeo por inyección. También es excelente para producir piezas con una geometría plana y consistente.

Limitaciones Comunes

El principal inconveniente es el tiempo de ciclo. La necesidad de calentar el molde, curar la pieza y enfriarla hace que el proceso sea significativamente más lento que alternativas como el moldeo por inyección.

También puede ser menos preciso para crear características muy intrincadas o complejas. Finalmente, una pequeña cantidad de material a menudo se exprime entre las mitades del molde, creando "rebabas" que deben recortarse en una operación secundaria.

Tomar la Decisión Correcta para su Objetivo

Para aplicar estos conceptos de manera efectiva, haga coincidir el proceso con su objetivo principal de fabricación.

- Si su enfoque principal es crear piezas 3D sólidas y resistentes a partir de plásticos termoestables o compuestos: El moldeo por prensado en caliente (por compresión) es el proceso correcto.

- Si su enfoque principal es unir una capa superficial decorativa o funcional a un tablero plano: La laminación por prensado en caliente es el método más eficiente.

- Si su enfoque principal es eliminar defectos internos en piezas fundidas de metal o consolidar polvos metálicos: Necesita el proceso especializado de Prensado Isostático en Caliente (HIP).

En última instancia, seleccionar la técnica de fabricación adecuada comienza con una comprensión clara de su material y los requisitos de la pieza final.

Tabla Resumen:

| Variación del Proceso | Uso Principal | Materiales Clave |

|---|---|---|

| Moldeo por Prensado en Caliente | Creación de piezas 3D sólidas | Plásticos termoestables, compuestos |

| Laminación por Prensado en Caliente | Unión de capas planas | Chapa de madera, PVC, telas decorativas |

| Prensado Isostático en Caliente (HIP) | Densificación de metales/cerámicas | Polvos metálicos, piezas fundidas |

¿Listo para mejorar su proceso de fabricación con soluciones de prensado en caliente de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la producción de piezas de alta resistencia, laminación y densificación de materiales. Ya sea que trabaje con compuestos, laminados o metales, nuestra experiencia garantiza un rendimiento y durabilidad óptimos. ¡Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades específicas y descubrir la tecnología de prensado en caliente adecuada para su laboratorio o línea de producción!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Máquina automática de prensa térmica de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Qué condiciones proporciona un horno de prensado en caliente al vacío para los compuestos de Cobre-MoS2-Mo? Lograr la máxima densificación

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?