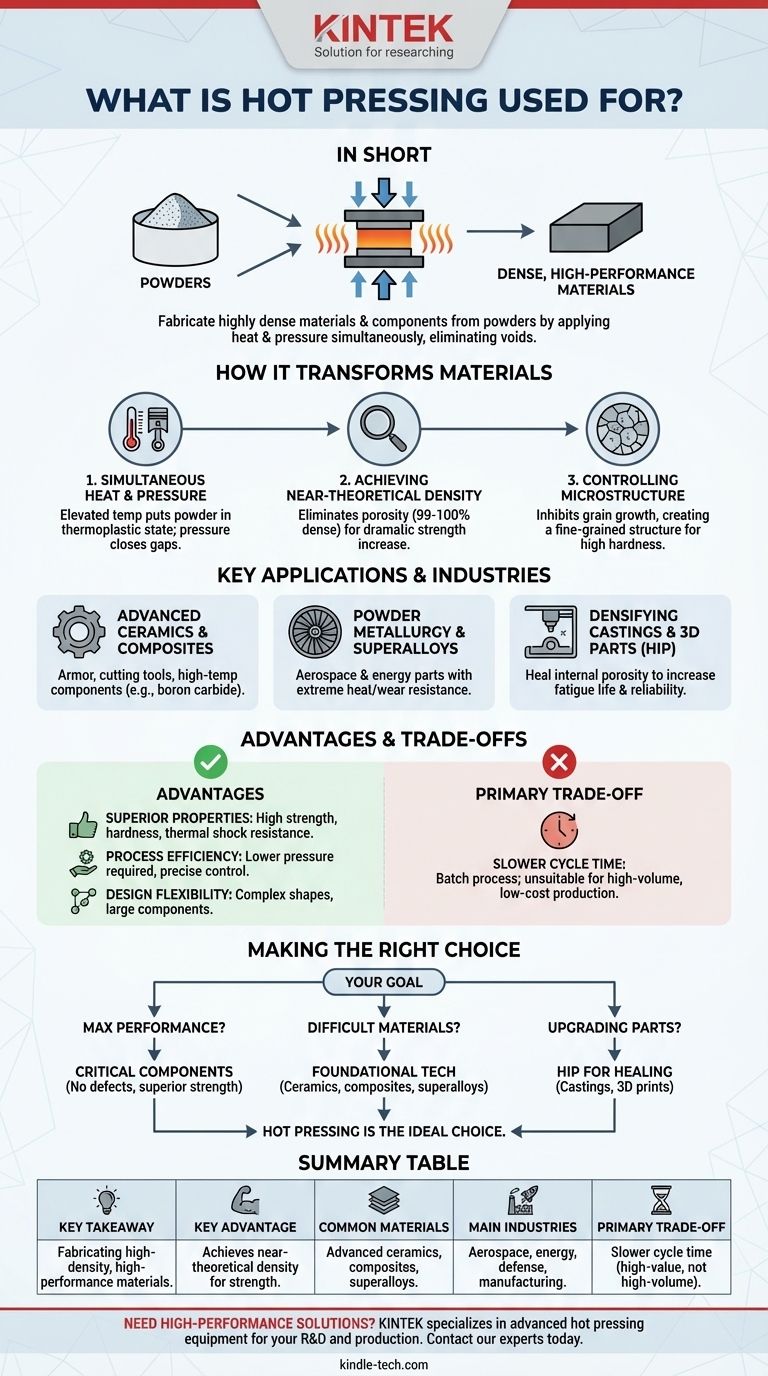

En resumen, el prensado en caliente se utiliza para fabricar componentes y materiales de alta densidad y alto rendimiento a partir de polvos. Al aplicar calor y presión simultáneamente, el proceso consolida los polvos en una masa sólida, eliminando los vacíos internos y creando piezas con propiedades mecánicas superiores que a menudo son imposibles de lograr mediante otros métodos de fabricación.

El propósito fundamental del prensado en caliente no es solo dar forma a un material, sino diseñar fundamentalmente su microestructura interna. Es el método elegido cuando el objetivo principal es lograr la máxima densidad y resistencia en materiales que de otro modo serían difíciles de consolidar.

Cómo el prensado en caliente transforma fundamentalmente los materiales

El prensado en caliente es más que un simple proceso de conformado; es una técnica de ciencia de materiales que mejora activamente el producto final. La magia reside en la aplicación simultánea de energía térmica y mecánica.

Calor y presión simultáneos

A diferencia del prensado en frío, donde primero se aplica presión y luego se calienta la pieza (sinterización), el prensado en caliente hace ambas cosas a la vez. La temperatura elevada pone el material en polvo en un estado termoplástico, haciéndolo más maleable y facilitando la transferencia de masa entre las partículas.

Esto permite que la presión aplicada sea mucho más efectiva para cerrar los espacios y poros entre los granos del polvo.

Lograr una densidad cercana a la teórica

El resultado principal de este proceso es la eliminación de la porosidad. Al forzar a las partículas de polvo a deformarse y unirse bajo calor, el prensado en caliente puede producir componentes que alcanzan entre el 99 y el 100% de su densidad máxima teórica.

Esta estructura libre de vacíos es directamente responsable del aumento drástico de la resistencia, durabilidad y resistencia a fallos de una pieza.

Control de la microestructura

La combinación de calor y presión también permite un control preciso sobre la estructura de grano final del material. Debido a que el proceso se puede realizar a temperaturas más bajas y durante tiempos más cortos que la sinterización convencional, inhibe eficazmente el crecimiento no deseado de los granos.

El resultado es una microestructura de grano fino, que es un contribuyente clave a la alta resistencia y dureza del material.

Aplicaciones e industrias clave

Debido a que produce materiales superiores, el prensado en caliente se reserva para componentes donde el rendimiento y la fiabilidad no son negociables.

Cerámicas avanzadas y compuestos

Muchas cerámicas avanzadas (como el carburo de boro o el nitruro de silicio) y materiales compuestos no se pueden fundir y verter como los metales. El prensado en caliente es un método principal para consolidar estos polvos en formas sólidas y densas para su uso en blindajes, herramientas de corte y componentes industriales de alta temperatura.

Metalurgia de polvos y superaleaciones

Las industrias aeroespacial y energética dependen de las superaleaciones para crear piezas para entornos extremos, como las palas de las turbinas. El prensado en caliente y su variante, el prensado isostático en caliente (HIP), se utilizan para consolidar polvos de superaleaciones en componentes totalmente densos que tienen una resistencia excepcional al calor, el desgaste y la fatiga.

Densificación de piezas fundidas e impresas en 3D

Una aplicación crítica, que a menudo utiliza HIP, es curar defectos en componentes fabricados por otros métodos. Las piezas fundidas de metal e incluso algunas piezas metálicas impresas en 3D pueden contener poros internos microscópicos. Someter estas piezas a un ciclo de prensado en caliente colapsa estos vacíos, aumentando significativamente su vida útil a la fatiga y su fiabilidad.

Comprensión de las ventajas y las compensaciones

Elegir el prensado en caliente implica sopesar sus importantes beneficios frente a sus limitaciones de proceso. Es una herramienta especializada para desafíos específicos.

Ventaja: Propiedades superiores del material

La capacidad de crear piezas de grano fino y totalmente densas es la razón número uno para utilizar el prensado en caliente. Esto se traduce directamente en mayor resistencia, dureza y resistencia al desgaste y al choque térmico.

Ventaja: Eficiencia y control del proceso

Al calentar el material durante la compresión, la presión requerida puede ser tan solo una décima parte de la necesaria para el prensado en frío. Esto puede significar equipos más pequeños y menos costosos. Los controles de TI modernos también permiten una gestión precisa del proceso de densificación, garantizando una calidad constante.

Ventaja: Flexibilidad de diseño

El proceso es muy adecuado para producir piezas con formas complejas y dimensiones precisas. También se puede utilizar para fabricar componentes de diámetro muy grande que serían difíciles de producir de otra manera.

La principal compensación: tiempo de ciclo y volumen

El prensado en caliente es un proceso por lotes. Calentar, prensar y enfriar un solo componente o un pequeño lote de componentes requiere una cantidad significativa de tiempo. Esto lo hace inadecuado para la producción de gran volumen y bajo costo típica de los bienes de consumo. Su valor reside en aplicaciones de alto rendimiento, no en la producción en masa.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar el prensado en caliente depende totalmente de sus requisitos de material y rendimiento.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado en caliente es la opción ideal para crear componentes críticos libres de defectos internos y con una resistencia superior.

- Si su enfoque principal es procesar materiales difíciles de formar: Para cerámicas avanzadas, compuestos o superaleaciones que no se pueden fundir y verter, el prensado en caliente es una tecnología de fabricación fundamental.

- Si su enfoque principal es mejorar los componentes existentes: Utilice el prensado isostático en caliente (HIP) para curar la porosidad interna en piezas fundidas o piezas metálicas impresas en 3D, aumentando drásticamente su vida útil.

Elegir el proceso de fabricación correcto consiste en adaptar la técnica al desafío de ingeniería que necesita resolver.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Uso principal | Fabricación de materiales de alta densidad y alto rendimiento a partir de polvos. |

| Ventaja clave | Logra una densidad cercana a la teórica para una resistencia y durabilidad superiores. |

| Materiales comunes | Cerámicas avanzadas, compuestos, superaleaciones. |

| Industrias principales | Aeroespacial, energía, defensa, fabricación. |

| Compensación principal | Tiempo de ciclo más lento, lo que lo hace ideal para producción de alto valor, no de gran volumen. |

¿Necesita fabricar componentes de alto rendimiento con resistencia y densidad superiores?

En KINTEK, nos especializamos en proporcionar soluciones avanzadas de prensado en caliente y equipos de laboratorio para el desarrollo y la producción de cerámicas, compuestos y superaleaciones de alto rendimiento. Nuestra experiencia puede ayudarle a lograr las propiedades del material críticas para sus aplicaciones más exigentes.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestro equipo puede mejorar sus capacidades de I+D y producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

La gente también pregunta

- ¿Cuál es el voltaje de la sinterización por plasma de chispa? Desbloqueando la densificación rápida a baja temperatura

- ¿Cómo supera un horno de prensado en caliente al vacío las altas temperaturas de sinterización para el carburo de boro? Lograr alta densidad más rápido

- ¿Qué papel fundamental desempeña un horno de prensado en caliente al vacío en los nanocompuestos de Al-Sn y grafeno? Lograr una densidad cercana a la teórica

- ¿Es la unión por difusión lo mismo que la sinterización? Diferencias clave en los procesos de estado sólido

- ¿Qué funciones cumplen los moldes de grafito en el prensado en caliente al vacío de aleaciones TiAl? Optimice su proceso de sinterización

- ¿Cuál es el papel fundamental de un horno de prensa en caliente al vacío en los compuestos? Dominio de la unión de precisión y la densificación

- ¿Cuáles son las ventajas principales de usar un horno de prensado en caliente al vacío para composites de Cu/WC? Densidad y Unión Superiores

- ¿Cuáles son las ventajas de un SPS? Logre Materiales Superiores con Velocidad y Control Sin Precedentes