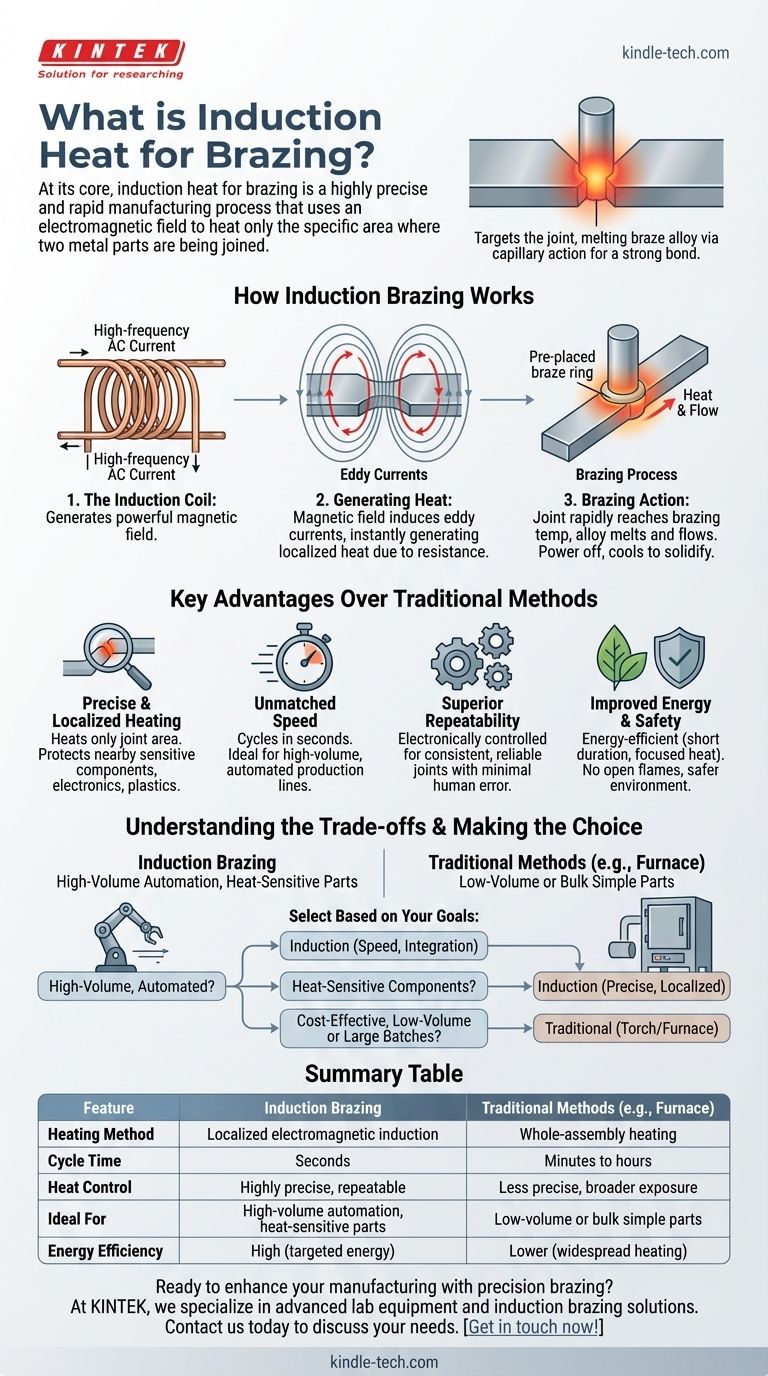

En esencia, el calor por inducción para soldadura fuerte es un proceso de fabricación altamente preciso y rápido que utiliza un campo electromagnético para calentar solo el área específica donde se unen dos piezas metálicas. A diferencia de los métodos que calientan todo el conjunto, la inducción se dirige a la unión, lo que hace que un metal de aportación (la aleación de soldadura fuerte) se derrita y fluya por acción capilar, creando una unión excepcionalmente fuerte al enfriarse.

La ventaja fundamental de la soldadura fuerte por inducción no es solo cómo calienta, sino lo que no calienta. Al localizar la energía directamente en la unión, ofrece una velocidad, control y repetibilidad inigualables, protegiendo los componentes sensibles de la exposición no deseada al calor.

Cómo funciona la soldadura fuerte por inducción

El calentamiento por inducción es un proceso sin contacto. Se basa en los principios del electromagnetismo para generar calor directamente dentro de las piezas que se unen, en lugar de aplicar una fuente de calor externa como una llama o un elemento de horno.

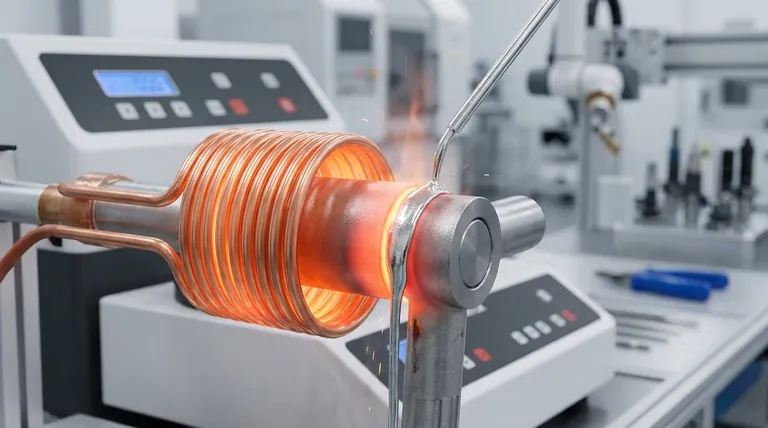

El papel de la bobina de inducción

El proceso comienza con una bobina de inducción diseñada a medida, típicamente hecha de tubos de cobre. Una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina.

Esta corriente genera un campo magnético potente y que alterna rápidamente en el espacio dentro y alrededor de la bobina.

Generación de calor con corrientes de Foucault

Cuando el conjunto metálico a soldar se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del propio metal. Estas se conocen como corrientes de Foucault.

La resistencia eléctrica inherente de las piezas metálicas se opone al flujo de estas corrientes de Foucault, lo que genera instantáneamente un calor intenso y localizado. Este es el mismo principio que permite que una estufa magnética caliente una sartén sin que la superficie se caliente.

El proceso de soldadura fuerte en acción

Los pasos operativos son sencillos y rápidos. Los componentes se ensamblan con la aleación de soldadura fuerte precolocada en la unión, a menudo en forma de anillo o pasta.

El conjunto se coloca dentro de la bobina de inducción, se aplica energía durante unos segundos y el área de la unión alcanza rápidamente la temperatura de soldadura fuerte. La aleación se derrite, fluye hacia la unión, se apaga la energía y la pieza se enfría, solidificando la unión.

Ventajas clave sobre los métodos tradicionales

Cuando se compara con un método como la soldadura fuerte en horno, donde todo el conjunto se hornea durante un período prolongado, los beneficios únicos de la inducción quedan claros.

Calentamiento preciso y localizado

Esta es la ventaja más significativa. La inducción calienta solo el metal cerca de la unión. Esto es fundamental para aplicaciones que involucran componentes electromecánicos o conjuntos donde el plástico, la electrónica o las zonas tratadas térmicamente cercanas se dañarían por el calor generalizado de un horno.

Velocidad y rendimiento inigualables

Los ciclos de calentamiento por inducción se miden en segundos, no en minutos u horas. Esto lo hace ideal para integrarse directamente en líneas de producción automatizadas de alto volumen, aumentando significativamente el rendimiento en comparación con los procesos por lotes en horno.

Repetibilidad superior y control de calidad

El proceso de inducción está controlado electrónicamente. El nivel de potencia, la frecuencia y la duración del calentamiento se pueden configurar con precisión y repetir miles de veces sin desviaciones. Esto da como resultado uniones altamente consistentes y confiables con un error humano mínimo.

Mayor eficiencia energética y seguridad

Dado que la energía solo se aplica durante un corto período y se enfoca en un área pequeña, la soldadura fuerte por inducción es mucho más eficiente energéticamente. También crea un entorno de trabajo más seguro sin llamas abiertas y significativamente menos calor ambiental.

Comprendiendo las compensaciones

Aunque es potente, la soldadura fuerte por inducción no es una solución universal. Su eficacia está ligada a factores físicos y económicos específicos.

Inversión inicial en equipos

El costo inicial de una fuente de alimentación por inducción y bobinas fabricadas a medida puede ser sustancial. Este método se justifica mejor para la producción de alto volumen donde el retorno de la inversión es claro.

Dependencia de la geometría de la pieza

La forma de las piezas dicta el diseño de la bobina de inducción. Para una unión fuerte, el calentamiento debe ser uniforme. Las geometrías complejas o irregulares pueden dificultar el diseño de una bobina que caliente el área de la unión de manera uniforme.

No es ideal para el procesamiento a granel

La soldadura fuerte en horno sobresale en el procesamiento de miles de piezas pequeñas y no sensibles simultáneamente en un solo lote. La inducción es un proceso en serie, que maneja un conjunto a la vez, lo cual es menos eficiente para este tipo de producción en masa.

Tomar la decisión correcta para su aplicación

Seleccionar el método de soldadura fuerte adecuado depende completamente de sus objetivos específicos de calidad, volumen y la naturaleza de sus componentes.

- Si su enfoque principal es la producción automatizada de alto volumen: La inducción es la opción superior por su velocidad y perfecta integración en las líneas de producción.

- Si su enfoque principal es unir conjuntos con componentes sensibles al calor: El calentamiento preciso y localizado por inducción es a menudo la única opción viable para evitar daños.

- Si su enfoque principal es la producción rentable de bajo volumen: La soldadura fuerte tradicional con soplete o en horno puede ser más económica sin la necesidad de herramientas personalizadas.

- Si su enfoque principal es procesar grandes lotes de piezas simples: La soldadura fuerte en horno ofrece una eficiencia de escala que la inducción no puede igualar.

Al comprender su principio de energía dirigida, puede aprovechar la soldadura fuerte por inducción para lograr una velocidad, precisión y calidad inigualables en su proceso de fabricación.

Tabla resumen:

| Característica | Soldadura fuerte por inducción | Métodos tradicionales (ej. Horno) |

|---|---|---|

| Método de calentamiento | Inducción electromagnética localizada | Calentamiento de todo el conjunto |

| Tiempo de ciclo | Segundos | Minutos a horas |

| Control de calor | Altamente preciso, repetible | Menos preciso, mayor exposición al calor |

| Ideal para | Automatización de alto volumen, piezas sensibles al calor | Bajo volumen o piezas simples a granel |

| Eficiencia energética | Alta (energía dirigida) | Menor (calentamiento generalizado) |

¿Listo para mejorar su fabricación con soldadura fuerte de precisión?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidas soluciones de soldadura fuerte por inducción adaptadas a sus necesidades de laboratorio y producción. Nuestra experiencia garantiza que logre uniones más fuertes, un rendimiento más rápido y una protección superior para los componentes sensibles.

Contáctenos hoy para discutir cómo nuestros sistemas de soldadura fuerte por inducción pueden optimizar su proceso. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Instrumento de tamizado electromagnético tridimensional

- Máquina automática de prensa térmica de laboratorio

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

La gente también pregunta

- ¿Cuáles son las aplicaciones de la máquina tamizadora? De la minería a los productos farmacéuticos

- ¿Cuál es la velocidad de una máquina de tamizado? Optimice la vibración para la máxima eficiencia y precisión

- ¿Cuál es el uso de la máquina tamizadora vibratoria? Logre un análisis preciso del tamaño de partícula para su laboratorio

- ¿Cuáles son los diferentes tipos de máquinas de tamizado? Elija el movimiento adecuado para su material

- ¿Cuál es el principio de la máquina tamizadora? Logre una separación precisa del tamaño de las partículas