En esencia, la pulverización catódica reactiva es una técnica de deposición física de vapor (PVD) para crear películas delgadas compuestas de alta calidad. Mejora el proceso de pulverización catódica estándar al introducir un gas químicamente reactivo, como oxígeno o nitrógeno, en la cámara de vacío junto con el gas inerte típico. Este gas reactivo se combina con los átomos pulverizados de un material objetivo puro, formando un nuevo compuesto, como un óxido o un nitruro, que se deposita sobre el sustrato.

El desafío principal en la deposición de películas delgadas es la creación de materiales compuestos complejos, como las cerámicas, que a menudo son difíciles de pulverizar directamente. La pulverización catódica reactiva resuelve esto elegantemente comenzando con un objetivo metálico simple y fácil de pulverizar y formando el compuesto deseado in-situ al agregar una cantidad controlada de gas reactivo al proceso.

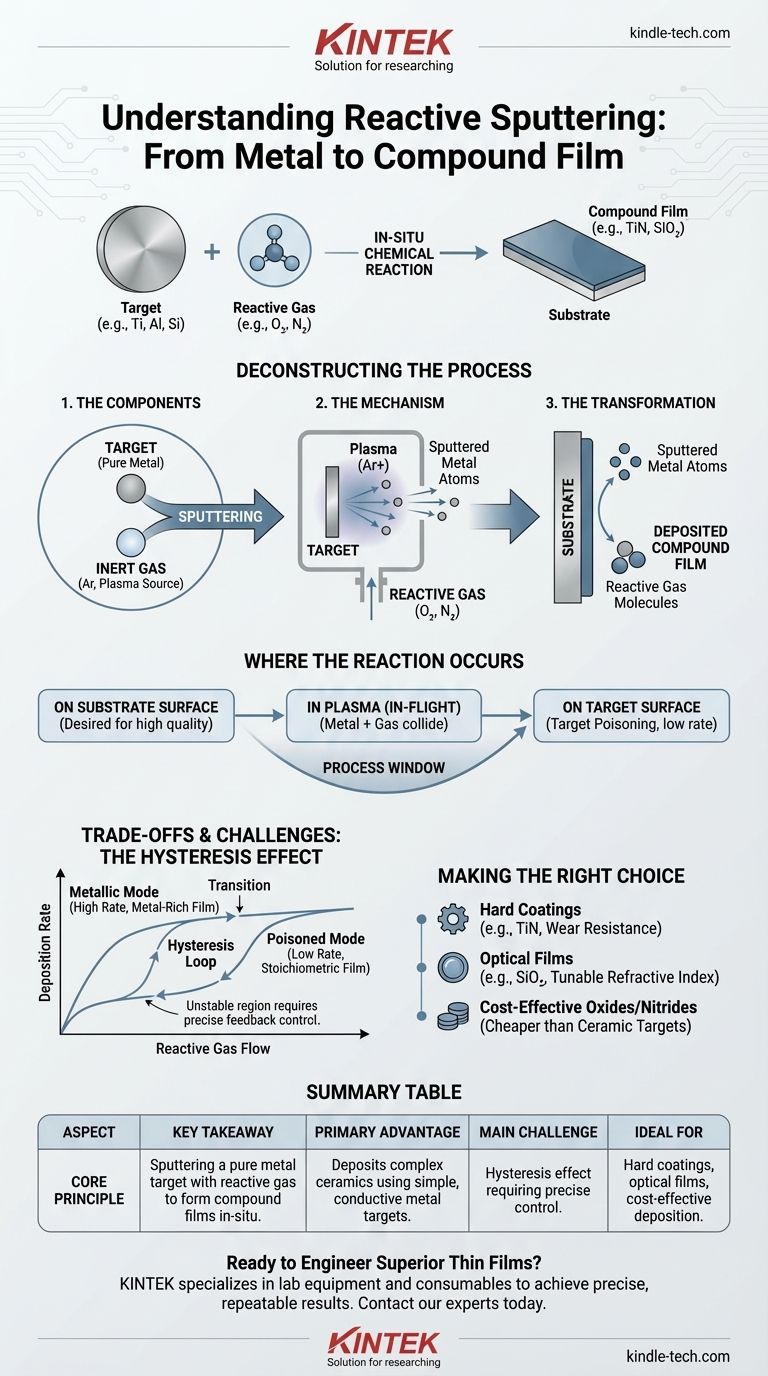

Deconstruyendo el Proceso de Pulverización Catódica Reactiva

Para comprender la pulverización catódica reactiva, es mejor entender sus componentes fundamentales y cómo interactúan. El proceso es un delicado equilibrio entre bombardeo físico y reacción química.

Los Componentes Principales

- El Objetivo: Este es el material fuente, típicamente un metal de alta pureza como titanio (Ti), aluminio (Al) o silicio (Si). Este objetivo es lo que se pulveriza.

- El Gas Inerte: Casi siempre Argón (Ar). Los átomos de argón se ionizan para crear un plasma. Estos iones pesados se aceleran hacia el objetivo, actuando como chorros de arena a escala atómica que desprenden físicamente los átomos del objetivo.

- El Gas Reactivo: Este es el "ingrediente especial", como Oxígeno (O₂), Nitrógeno (N₂) o un hidrocarburo como Acetileno (C₂H₂). Este gas es lo que permite la transformación química.

El Mecanismo de Pulverización Catódica

El proceso comienza como cualquier deposición por pulverización catódica estándar. Se aplica un alto voltaje en el ambiente de argón a baja presión, creando un plasma de iones de argón y electrones. Los iones de argón cargados positivamente son atraídos con fuerza hacia el objetivo cargado negativamente, golpeando su superficie y eyectando (pulverizando) átomos neutros del objetivo.

La Transformación "Reactiva"

La diferencia clave ocurre a continuación. A medida que los átomos metálicos pulverizados viajan hacia el sustrato, se encuentran con el gas reactivo que ha sido intencionalmente introducido en la cámara. Esto desencadena una reacción química, formando una nueva molécula compuesta que luego se deposita sobre el sustrato como una película delgada.

¿Dónde Ocurre la Reacción Química?

La ubicación de la reacción química no es un punto único, sino un proceso dinámico que puede ocurrir en varios lugares. Controlar cuál domina es clave para dominar la técnica.

En la Superficie del Sustrato

Este es a menudo el mecanismo más deseado para películas de alta calidad. Los átomos metálicos individuales del objetivo y las moléculas del gas reactivo llegan a la superficie del sustrato por separado, donde se combinan para hacer crecer la película compuesta capa por capa.

En el Plasma (En Vuelo)

Los átomos metálicos pulverizados pueden colisionar y reaccionar con las moléculas de gas reactivo en pleno vuelo, entre el objetivo y el sustrato. Estas moléculas compuestas recién formadas continúan su viaje hacia el sustrato.

En la Superficie del Objetivo

Si la presión del gas reactivo es demasiado alta, el gas puede comenzar a reaccionar directamente con la superficie del objetivo. Esto se conoce como "envenenamiento del objetivo". Se forma una capa delgada del compuesto (por ejemplo, un óxido o nitruro) en el objetivo, lo que tiene consecuencias significativas para el proceso.

Comprendiendo las Ventajas y Desafíos

La pulverización catódica reactiva es potente, pero no está exenta de complejidad. El éxito depende de un control preciso del proceso.

El Efecto de Histéresis

Este es el mayor desafío en la pulverización catódica reactiva. La relación entre el flujo de gas reactivo y el estado del proceso no es lineal. A medida que se aumenta lentamente el flujo de gas, la tasa de deposición permanece alta (el "modo metálico"). Luego, en cierto punto, la tasa cae repentinamente a medida que el objetivo se "envenena".

Para revertir esto, debe disminuir el flujo de gas muy por debajo de ese punto inicial, creando un "bucle de histéresis". Operar dentro de esta región de transición inestable es difícil pero a menudo necesario para películas con estequiometría ideal, lo que requiere sofisticados sistemas de control de retroalimentación.

Control del Proceso y Repetibilidad

Debido al efecto de histéresis, pequeñas variaciones en el flujo de gas, la velocidad de bombeo o la potencia pueden hacer que el proceso "cambie" del estado deseado a uno envenenado, o viceversa. Mantener una ventana de proceso estable para una composición de película específica requiere un control altamente preciso de las presiones parciales del gas.

Tasa de Pulverización vs. Calidad de la Película

Existe una relación directa. El modo metálico ofrece una alta tasa de deposición, pero la película resultante puede ser rica en metal y tener propiedades deficientes. El modo completamente envenenado produce una película estequiométricamente correcta, pero tiene una tasa de deposición mucho más baja, ya que ahora se está pulverizando un material compuesto que es inherentemente menos eficiente.

Tomando la Decisión Correcta para su Aplicación

La pulverización catódica reactiva es una herramienta versátil para crear materiales que de otro modo serían difíciles o costosos de depositar. Su objetivo específico determinará cómo aborda el proceso.

- Si su enfoque principal es un recubrimiento duro y protector (como TiN): La pulverización catódica reactiva es el estándar de la industria. Le permite depositar una película cerámica resistente al desgaste utilizando un objetivo de titanio conductor y fácil de pulverizar.

- Si su enfoque principal es una película óptica de alto rendimiento (como SiO₂ o Ta₂O₅): Este método es ideal para ajustar con precisión la estequiometría de la película para lograr un índice de refracción objetivo y una baja absorción.

- Si su enfoque principal es la deposición rentable de óxidos/nitruros: La pulverización catódica reactiva de CC de un objetivo metálico es a menudo mucho más barata y rápida que la pulverización catódica por RF de un objetivo cerámico voluminoso y aislante.

- Si su enfoque principal es depositar una película de metal puro: La pulverización catódica reactiva es la opción incorrecta. Debe utilizar un proceso de PVD estándar y no reactivo para evitar la contaminación no intencional.

Al comprender la interacción entre la deposición física y la reacción química, se desbloquea un método poderoso para diseñar propiedades de materiales avanzados a escala atómica.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Principio Fundamental | Pulverización catódica de un objetivo de metal puro en presencia de un gas reactivo (p. ej., O₂, N₂) para formar películas compuestas in-situ. |

| Ventaja Principal | Deposita cerámicas complejas (óxidos, nitruros) utilizando objetivos metálicos simples y conductores. |

| Desafío Principal | El efecto de histéresis: una relación no lineal entre el flujo de gas y la tasa de deposición, que requiere un control preciso. |

| Ideal Para | Recubrimientos duros (TiN), películas ópticas (SiO₂) y deposición rentable de materiales compuestos. |

¿Listo para Diseñar Películas Delgadas Superiores?

La pulverización catódica reactiva es una técnica poderosa para crear recubrimientos de alto rendimiento, pero dominar sus complejidades es clave para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los sistemas de pulverización catódica confiables y el soporte experto que su laboratorio necesita para lograr resultados precisos y repetibles.

Permítanos ayudarle a liberar todo el potencial de su investigación y producción de películas delgadas.

Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir su aplicación específica y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación