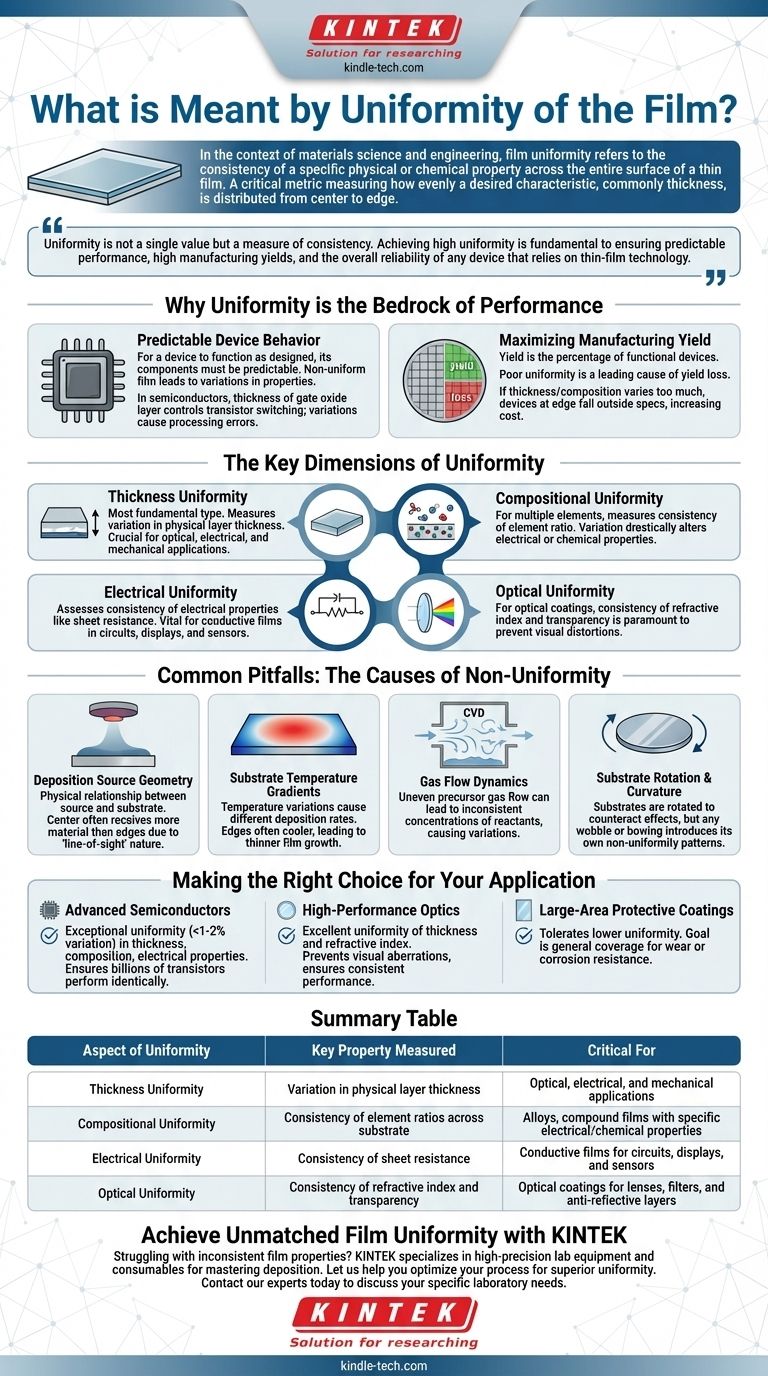

En el contexto de la ciencia e ingeniería de materiales, la uniformidad de la película se refiere a la consistencia de una propiedad física o química específica en toda la superficie de una película delgada. Es una métrica crítica que mide cuán uniformemente se distribuye una característica deseada, más comúnmente el espesor, desde el centro hasta el borde de un sustrato.

La uniformidad no es un valor único, sino una medida de consistencia. Lograr una alta uniformidad es fundamental para garantizar un rendimiento predecible, altos rendimientos de fabricación y la fiabilidad general de cualquier dispositivo que dependa de la tecnología de películas delgadas.

Por qué la uniformidad es la base del rendimiento

En casi todas las aplicaciones de películas delgadas —desde microchips hasta gafas— la inconsistencia es una causa directa de falla o bajo rendimiento. La uniformidad es el indicador principal de un proceso de fabricación bien controlado y repetible.

Comportamiento predecible del dispositivo

Para que un dispositivo funcione según lo diseñado, sus componentes deben ser predecibles. Una película no uniforme conduce a variaciones en las propiedades en un solo dispositivo o de un dispositivo a otro en la misma oblea.

En los semiconductores, por ejemplo, el espesor de una capa de óxido de puerta controla directamente las características de conmutación del transistor. Si esta película no es uniforme, los transistores en el chip se comportarán de manera diferente, lo que provocará errores de procesamiento.

Maximización del rendimiento de fabricación

El rendimiento es el porcentaje de dispositivos funcionales producidos en una sola corrida de fabricación (por ejemplo, en una oblea de silicio). La mala uniformidad de la película es una de las principales causas de pérdida de rendimiento.

Si el espesor o la composición de una película varían demasiado, los dispositivos en el borde de la oblea pueden quedar fuera de las especificaciones de rendimiento aceptables, lo que los inutiliza y aumenta el costo por chip funcional.

Las dimensiones clave de la uniformidad

Si bien el espesor es la métrica más comúnmente discutida, la uniformidad se aplica a cualquier propiedad crítica de la película que pueda medirse y mapearse en una superficie.

Uniformidad del espesor

Este es el tipo más fundamental. Mide la variación en el espesor físico de la capa depositada. Es crucial para aplicaciones ópticas, eléctricas y mecánicas.

Uniformidad composicional

Para películas hechas de múltiples elementos (aleaciones o compuestos), esto mide cuán consistente es la proporción de esos elementos en el sustrato. Una variación en la composición puede alterar drásticamente las propiedades eléctricas o químicas de una película.

Uniformidad eléctrica

Esto evalúa la consistencia de las propiedades eléctricas, como la resistencia de lámina. Es vital para películas conductoras utilizadas en circuitos integrados, conductores transparentes para pantallas y electrodos de sensores.

Uniformidad óptica

Para recubrimientos ópticos, la uniformidad de propiedades como el índice de refracción y la transparencia es primordial. Las propiedades ópticas inconsistentes en una lente, por ejemplo, resultarían en distorsiones visibles o variaciones de color.

Errores comunes: las causas de la no uniformidad

Lograr una alta uniformidad requiere un control preciso sobre el proceso de deposición de la película. La no uniformidad no es aleatoria; suele ser un resultado sistemático del entorno de deposición.

Geometría de la fuente de deposición

La relación física entre la fuente de material (por ejemplo, un objetivo de pulverización catódica) y el sustrato es crítica. La naturaleza de "línea de visión" de muchas técnicas de deposición significa que el centro del sustrato a menudo recibe más material que los bordes.

Gradientes de temperatura del sustrato

Las variaciones de temperatura en el sustrato pueden causar diferentes tasas de reacción o deposición. Los bordes de un soporte de sustrato suelen ser más fríos que el centro, lo que lleva a un crecimiento de película más delgada en esas áreas.

Dinámica del flujo de gas

En la deposición química de vapor (CVD), el flujo de gases precursores debe gestionarse cuidadosamente. Un flujo turbulento o desigual puede provocar concentraciones inconsistentes de reactivos en la superficie, causando variaciones en el crecimiento de la película.

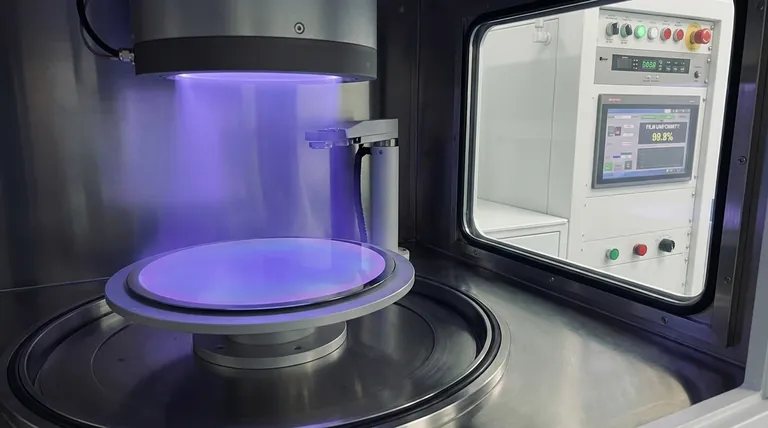

Rotación y curvatura del sustrato

Para contrarrestar estos efectos, los sustratos casi siempre se rotan durante la deposición. Sin embargo, cualquier oscilación en la rotación o curvatura (arqueamiento) del propio sustrato puede introducir sus propios patrones de no uniformidad.

Tomar la decisión correcta para su aplicación

El nivel de uniformidad requerido está dictado enteramente por la aplicación final. Comprender su objetivo principal es clave para establecer las especificaciones de proceso correctas.

- Si su enfoque principal son los semiconductores avanzados: Necesita una uniformidad excepcional (a menudo <1-2% de variación) en espesor, composición y propiedades eléctricas para garantizar que miles de millones de transistores funcionen de manera idéntica.

- Si su enfoque principal es la óptica de alto rendimiento: Necesita una excelente uniformidad de espesor e índice de refracción para evitar aberraciones visuales y garantizar un rendimiento antirreflectante o de filtrado consistente.

- Si su enfoque principal son los recubrimientos protectores de gran área: A menudo puede tolerar una menor uniformidad, ya que el objetivo es una cobertura general para la resistencia al desgaste o la corrosión, en lugar del rendimiento de dispositivos a microescala.

En última instancia, controlar la uniformidad de la película se trata de dominar el proceso de deposición para ofrecer un rendimiento consistente y fiable donde más importa.

Tabla resumen:

| Aspecto de la uniformidad | Propiedad clave medida | Crítico para |

|---|---|---|

| Uniformidad del espesor | Variación en el espesor físico de la capa | Aplicaciones ópticas, eléctricas y mecánicas |

| Uniformidad composicional | Consistencia de las proporciones de elementos en el sustrato | Aleaciones y películas compuestas con propiedades eléctricas/químicas específicas |

| Uniformidad eléctrica | Consistencia de la resistencia de lámina y otras propiedades eléctricas | Películas conductoras para circuitos, pantallas y sensores |

| Uniformidad óptica | Consistencia del índice de refracción y la transparencia | Recubrimientos ópticos para lentes, filtros y capas antirreflectantes |

Logre una uniformidad de película inigualable con KINTEK

¿Lucha con propiedades de película inconsistentes que afectan el rendimiento de su dispositivo y el rendimiento de fabricación? KINTEK se especializa en proporcionar equipos de laboratorio de alta precisión y consumibles diseñados para dominar el proceso de deposición. Ya sea que esté trabajando en semiconductores, recubrimientos ópticos o capas protectoras, nuestras soluciones le ayudan a ofrecer los resultados consistentes y fiables que su aplicación exige.

Permítanos ayudarle a optimizar su proceso para una uniformidad superior. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y descubra cómo KINTEK puede mejorar su tecnología de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura