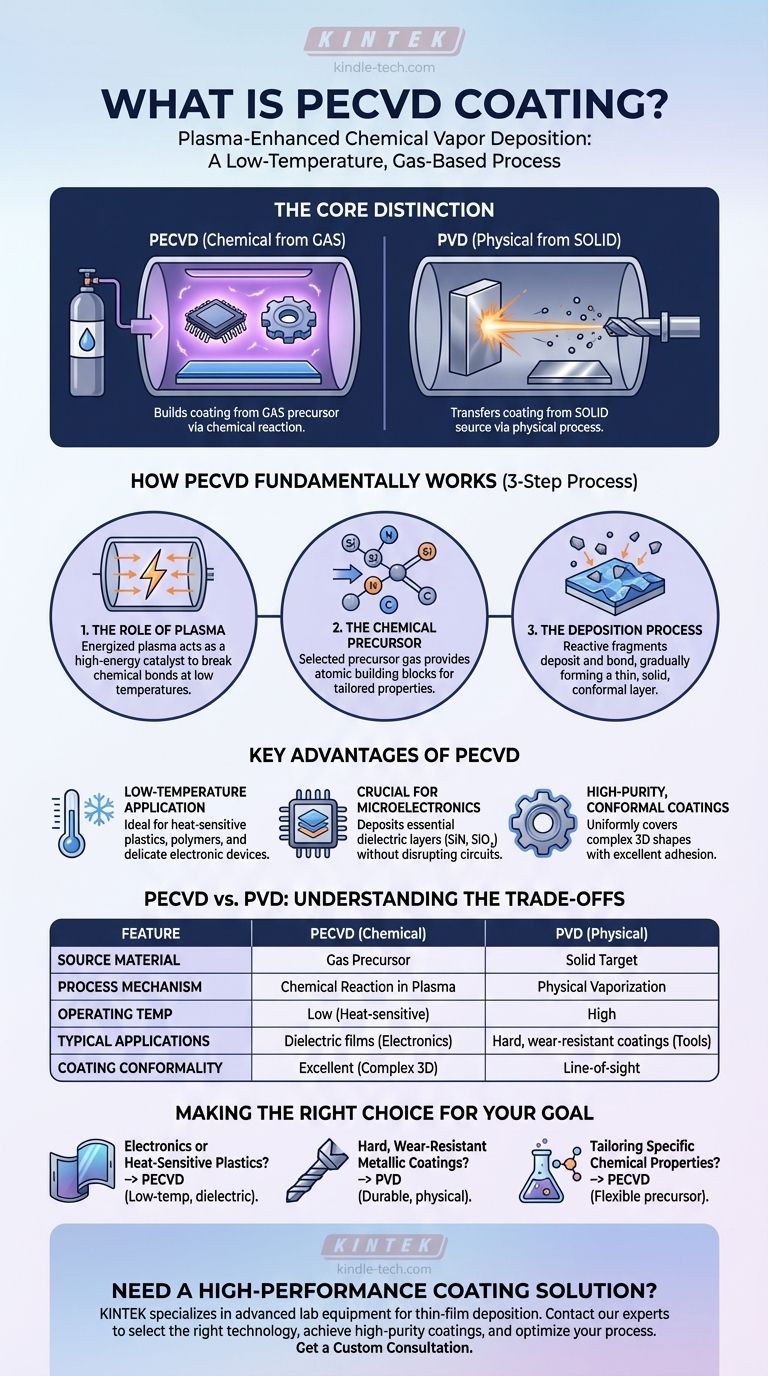

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso a baja temperatura que utiliza un gas energizado, o plasma, para crear una película delgada y sólida sobre una superficie. A diferencia de los métodos que requieren altas temperaturas, el PECVD inicia una reacción química con plasma para descomponer un gas precursor, permitiendo que sus fragmentos se depositen y se acumulen como un recubrimiento de alto rendimiento. Esto lo hace ideal para recubrir materiales sensibles al calor como plásticos y componentes electrónicos complejos.

La distinción crítica a entender es que el PECVD construye un recubrimiento a partir de un precursor gaseoso utilizando una reacción química impulsada por plasma. Esto contrasta con otros métodos como el PVD (Deposición Física de Vapor), que transfiere un recubrimiento desde una fuente sólida utilizando un proceso físico. Esta diferencia fundamental determina las aplicaciones ideales para cada tecnología.

Cómo funciona fundamentalmente el PECVD

El proceso PECVD puede entenderse como una secuencia controlada de tres pasos que transforma un gas en una capa sólida. Es valorado por su precisión y su capacidad para operar sin dañar la pieza subyacente.

El papel del plasma

En el corazón del proceso se encuentra el plasma, a menudo llamado el cuarto estado de la materia. Se aplica un campo eléctrico a un gas a baja presión dentro de una cámara de vacío, energizándolo hasta que se convierte en un plasma reactivo. Este plasma actúa como un catalizador de alta energía, capaz de romper los enlaces químicos en el gas precursor que de otro modo requerirían calor extremo.

El precursor químico

A diferencia de los procesos que comienzan con un bloque sólido de material, el PECVD comienza con un gas precursor o vapor cuidadosamente seleccionado. Este gas contiene los bloques de construcción atómicos necesarios para el recubrimiento final, como silicio, nitrógeno o carbono. Las propiedades del recubrimiento final se heredan directamente de la química de este gas precursor, lo que permite resultados altamente personalizados.

El proceso de deposición

Una vez que el plasma descompone el gas precursor en fragmentos reactivos, estos fragmentos se depositan sobre el sustrato objetivo dentro de la cámara. Luego se unen a la superficie y entre sí, construyendo gradualmente una película delgada, uniforme y sólida. El proceso se controla cuidadosamente para lograr el espesor y las propiedades del material deseados.

Ventajas clave del método PECVD

El PECVD no es una solución universal, pero ofrece ventajas significativas en aplicaciones específicas y de alto valor, principalmente debido a su naturaleza de baja temperatura y química.

Aplicación a baja temperatura

La ventaja más significativa del PECVD es su baja temperatura de funcionamiento. Esto permite recubrir sustratos sensibles a la temperatura, como plásticos, polímeros y dispositivos electrónicos delicados, sin causar daños térmicos, deformación o difusión que destruirían su función.

Crucial para la microelectrónica

La industria de los semiconductores depende en gran medida del PECVD. Se utiliza para depositar capas dieléctricas esenciales como el nitruro de silicio (SiN) y el óxido de silicio (SiO₂). La baja temperatura evita la alteración de los perfiles de dopaje cuidadosamente construidos en los circuitos integrados, un problema que inutilizaría los dispositivos.

Recubrimientos conformes y de alta pureza

Debido a que el recubrimiento se construye a partir de un gas, puede cubrir uniformemente formas complejas y tridimensionales. El proceso de reacción química da como resultado películas de alta pureza con excelente adhesión y propiedades controladas con precisión.

Comprender las compensaciones: PECVD vs. PVD

Para comprender verdaderamente el PECVD, es esencial compararlo con su alternativa común, la Deposición Física de Vapor (PVD). La elección entre ellos está dictada por el material de partida y el resultado deseado.

La diferencia fundamental: gas frente a sólido

La distinción central es el material de origen. El PECVD es un proceso químico que comienza con un gas. El PVD es un proceso físico que comienza con un "objetivo" metálico sólido (como titanio o cromo). Este objetivo se vaporiza mediante pulverización catódica o un arco eléctrico y luego se deposita físicamente sobre el sustrato.

Mecanismo de deposición: químico frente a físico

En PECVD, ocurre una reacción química real en el plasma, creando nuevos compuestos moleculares que forman el recubrimiento. En PVD, el proceso es físico; los átomos del objetivo sólido simplemente se transportan desde la fuente al sustrato sin un cambio químico fundamental (aunque pueden reaccionar con gases como el nitrógeno).

Aplicaciones y resultados típicos

Esta diferencia en el mecanismo conduce a diferentes aplicaciones. El PECVD sobresale en la creación de películas dieléctricas y amorfas para la electrónica. El PVD sobresale en la deposición de recubrimientos metálicos o cerámicos muy duros, duraderos y densos, como el Nitruro de Titanio (TiN), para herramientas de corte, piezas de maquinaria y acabados decorativos.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de recubrimiento correcta requiere hacer coincidir las capacidades del proceso con el requisito principal de su aplicación.

- Si su enfoque principal son los componentes electrónicos o los plásticos sensibles al calor: El PECVD es la opción definitiva debido a su proceso químico a baja temperatura que deposita capas dieléctricas esenciales sin dañar el sustrato.

- Si su enfoque principal es crear recubrimientos metálicos duros y resistentes al desgaste en herramientas o piezas metálicas: El PVD es el estándar de la industria, ya que su proceso físico está diseñado para vaporizar metales sólidos y crear superficies excepcionalmente duraderas.

- Si su enfoque principal es adaptar propiedades químicas específicas en el recubrimiento: El PECVD ofrece mayor flexibilidad, ya que las características del recubrimiento final se pueden ajustar finamente cambiando la mezcla de gas precursor.

En última instancia, elegir el método de deposición correcto comienza con comprender si su objetivo requiere una transformación química o una transferencia física de material.

Tabla de resumen:

| Característica | PECVD (Proceso Químico) | PVD (Proceso Físico) |

|---|---|---|

| Material de origen | Precursor gaseoso | Objetivo sólido |

| Mecanismo del proceso | Reacción química en plasma | Vaporización física |

| Temperatura de funcionamiento | Baja (Ideal para sustratos sensibles al calor) | Alta |

| Aplicaciones típicas | Películas dieléctricas para electrónica (SiN, SiO₂) | Recubrimientos duros y resistentes al desgaste (TiN) |

| Conformidad del recubrimiento | Excelente para formas 3D complejas | Deposición por línea de visión |

¿Necesita una solución de recubrimiento de alto rendimiento?

Elegir entre PECVD y PVD es fundamental para el éxito de su proyecto. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas, satisfaciendo las necesidades precisas de los laboratorios de I+D y producción.

Podemos ayudarle a:

- Seleccionar la tecnología adecuada para su sustrato específico y sus objetivos de aplicación.

- Lograr recubrimientos uniformes y de alta pureza incluso en los componentes electrónicos más delicados o geometrías complejas.

- Optimizar su proceso con equipos fiables y soporte experto.

Comuníquese con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus capacidades de recubrimiento e impulsar sus innovaciones.

Obtener una consulta personalizada

Guía Visual

Productos relacionados

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué tamaño tiene un tubo de cuarzo? Dimensiones personalizadas para el horno y las necesidades de proceso de su laboratorio

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones