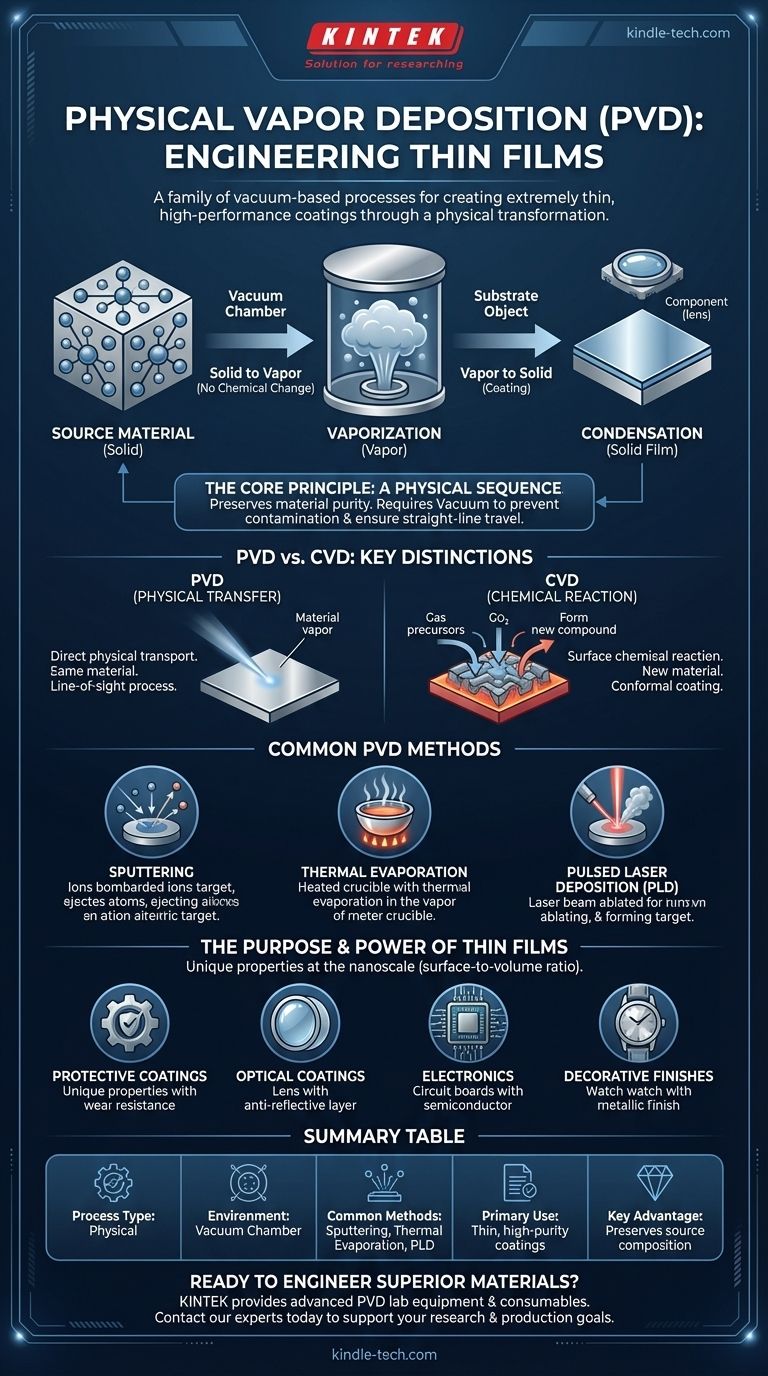

En esencia, la deposición física de vapor (PVD) es una familia de procesos basados en el vacío que se utilizan para crear películas extremadamente delgadas de material. Funciona tomando un material fuente sólido, vaporizándolo en átomos o moléculas individuales dentro de una cámara de vacío, y luego permitiendo que este vapor viaje y se condense sobre un objeto objetivo, conocido como sustrato, formando un recubrimiento sólido y de alto rendimiento.

El principio central de la PVD es una transformación física, no química. Piense en ello como hervir agua para crear vapor y luego dejar que ese vapor se condense nuevamente en una capa de agua sobre una superficie fría: el material en sí nunca cambia su identidad química.

El principio fundamental: de sólido a vapor a sólido

Los procesos de PVD son una piedra angular de la fabricación moderna, ya que permiten la creación de materiales con propiedades únicas simplemente reduciéndolos a capas a escala atómica. Todo el proceso se basa en una secuencia física simple de tres pasos.

Qué significa "físico" en PVD

El término "físico" es fundamental. Distingue este método de los procesos que dependen de reacciones químicas. En PVD, el material que se deposita comienza como un sólido, se convierte en un gas y luego se deposita como un sólido nuevamente, todo sin sufrir un cambio químico.

Esta transferencia directa preserva la pureza y la composición del material fuente, lo cual es crucial para muchas aplicaciones de alta tecnología.

El papel crítico del vacío

La PVD siempre se realiza en una cámara de vacío. Este entorno controlado es esencial por dos razones.

Primero, la eliminación del aire y otros gases evita que el material vaporizado reaccione con contaminantes como el oxígeno o el nitrógeno. Segundo, el vacío asegura que los átomos vaporizados puedan viajar en línea recta desde la fuente hasta el sustrato sin colisionar con otras partículas.

Métodos comunes de PVD

Aunque el principio es el mismo, el método para vaporizar el material fuente puede variar. Las referencias mencionan varios métodos físicos clave que se incluyen en el paraguas de PVD:

- Pulverización catódica (Sputtering): Se utilizan iones de alta energía para bombardear el material fuente, arrancando átomos de su superficie.

- Evaporación térmica: El material fuente se calienta en el vacío hasta que se evapora o sublima.

- Deposición pulsada con láser (PLD): Un láser de alta potencia ablaciona la superficie del material fuente, creando una nube de vapor.

PVD frente a deposición química de vapor (CVD): una distinción clave

Para comprender completamente la PVD, es útil contrastarla con su contraparte química, la deposición química de vapor (CVD). Aunque ambas crean películas delgadas, sus mecanismos subyacentes son fundamentalmente diferentes.

PVD: una transferencia física

Como se estableció, la PVD transporta físicamente material de una fuente a un sustrato. Es un proceso de línea de visión donde la película final está compuesta del material exacto de la fuente.

CVD: una reacción química superficial

La CVD, por el contrario, introduce gases precursores en una cámara. Estos gases reaccionan en la superficie caliente del sustrato, y el producto sólido de esa reacción química es lo que forma la película delgada. Por lo tanto, el material de la película es completamente diferente de los gases iniciales.

El propósito y el poder de las películas delgadas

El objetivo de la PVD y otras técnicas de deposición es crear películas delgadas, que son capas de material que varían desde unos pocos nanómetros hasta varios micrómetros de espesor. A esta escala, los materiales exhiben propiedades únicas que no se encuentran en su forma masiva.

Nuevas propiedades a nanoescala

Esto se debe al cambio drástico en la relación superficie-volumen. Con más átomos en la superficie, propiedades como la conductividad eléctrica, la reflectividad óptica y la dureza mecánica pueden diseñarse con precisión.

Un amplio espectro de aplicaciones

Esta capacidad para diseñar propiedades de los materiales ha llevado a un uso industrial generalizado. Las películas delgadas son fundamentales para:

- Recubrimientos protectores: Mejorar la resistencia al desgaste, la corrosión y las altas temperaturas en herramientas y componentes aeroespaciales.

- Recubrimientos ópticos: Crear capas antirreflectantes en lentes de gafas, espejos y vidrio arquitectónico para aislamiento térmico.

- Electrónica: Fabricación de semiconductores, células solares y pantallas táctiles.

- Acabados decorativos: Aplicación de capas metálicas duraderas y atractivas en artículos que van desde joyas hasta accesorios de baño.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de las propiedades deseadas de la película final, el material que se utiliza y los factores de producción como el costo y la eficiencia.

- Si su enfoque principal es depositar materiales puros o aleaciones complejas sin cambiar su composición: La PVD es a menudo la opción superior debido a su mecanismo de transferencia física directa.

- Si su enfoque principal es crear un recubrimiento conformable en una superficie compleja y no plana: Un proceso basado en gas como CVD puede ser más efectivo, ya que los gases pueden alcanzar todas las superficies para reaccionar.

- Si su enfoque principal son los recubrimientos de alta temperatura o extremadamente duros, como el carbono tipo diamante: CVD es un método común y altamente efectivo para producir estos materiales específicos.

Comprender la diferencia fundamental entre la deposición física y química le permite seleccionar la herramienta adecuada para diseñar la próxima generación de materiales.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Físico (sin cambio químico) |

| Entorno | Cámara de vacío |

| Métodos comunes | Pulverización catódica, Evaporación térmica, Deposición pulsada con láser |

| Uso principal | Creación de recubrimientos delgados de alta pureza |

| Ventaja clave | Preserva la composición del material fuente |

¿Listo para diseñar materiales superiores con películas delgadas de alta pureza? KINTEK se especializa en proporcionar equipos de laboratorio PVD avanzados y consumibles para satisfacer sus necesidades de investigación y producción. Ya sea que esté desarrollando recubrimientos protectores, capas ópticas o componentes electrónicos, nuestras soluciones garantizan precisión y fiabilidad. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los desafíos y objetivos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor