En esencia, el tratamiento térmico en atmósfera protectora es un proceso industrial altamente controlado en el que un material, normalmente metal, se calienta y enfría dentro de un entorno gaseoso específico y diseñado. El propósito de esta atmósfera es proteger el material de reacciones químicas nocivas —como la oxidación o el debilitamiento— que de otro modo ocurrirían al calentarse en aire ambiente.

El desafío central en el tratamiento térmico no es solo gestionar la temperatura; es gestionar el entorno químico. Una atmósfera protectora le proporciona un control preciso sobre la química superficial de una pieza, previniendo defectos como la oxidación y la descarburación para garantizar que el producto final cumpla con los estándares de calidad y rendimiento requeridos.

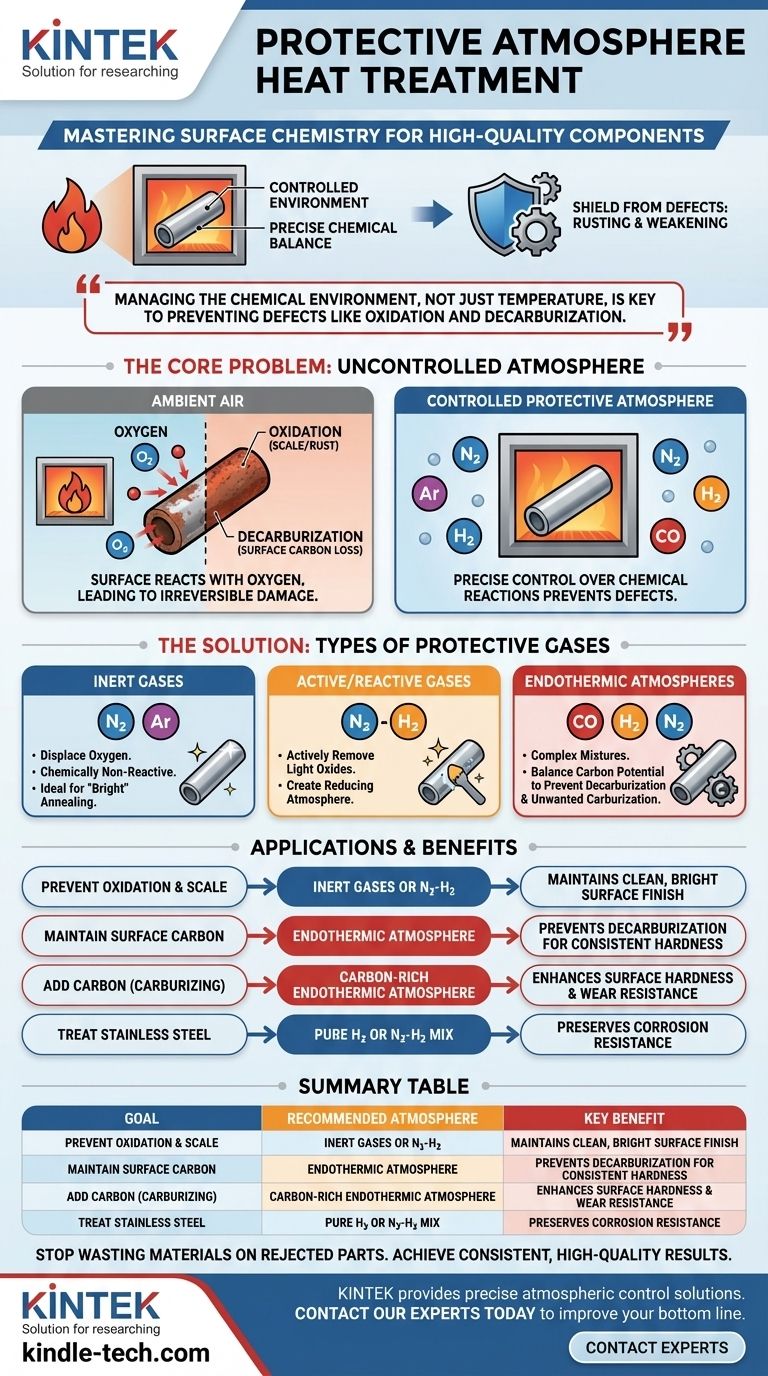

El problema central: ¿Qué sucede en una atmósfera no controlada?

Cuando los metales se calientan a altas temperaturas en aire normal, sus superficies reaccionan con los gases circundantes, principalmente el oxígeno. Esto conduce a cambios irreversibles y a menudo perjudiciales.

El impacto de la oxidación

La oxidación es la reacción química entre la superficie metálica caliente y el oxígeno. Para los aceros, esto se observa comúnmente como la formación de cascarilla u óxido.

Esta cascarilla superficial no es solo un problema estético. Puede alterar las dimensiones de una pieza, comprometer su resistencia e impactar negativamente su rendimiento en su aplicación final.

El desafío de la descarburación

La descarburación es un problema específico del acero. Es el proceso por el cual los átomos de carbono se difunden fuera de la superficie del acero, una reacción a menudo impulsada por el oxígeno y el vapor de agua a altas temperaturas.

Dado que el carbono es el elemento principal que confiere al acero su dureza y resistencia, perderlo de la superficie hace que la pieza sea más blanda y menos resistente al desgaste. Esto puede provocar un fallo prematuro.

Las consecuencias comerciales de los defectos superficiales

No controlar la atmósfera del horno puede dar lugar a piezas que no cumplen con las especificaciones. Esto resulta en lotes rechazados, materiales desperdiciados, rentabilidad reducida y riesgos significativos si una pieza defectuosa entra en la cadena de suministro.

Cómo las atmósferas protectoras proporcionan la solución

Una atmósfera protectora reemplaza el aire ambiente en un horno con un gas o mezcla de gases cuidadosamente gestionados. Esto permite un control preciso sobre las reacciones químicas en la superficie del metal.

El principio del control atmosférico

El objetivo es crear un entorno que sea químicamente no reactivo (inerte) o activamente equilibrado con respecto al material que se está tratando. Al controlar los niveles de gases como el oxígeno, el monóxido de carbono y el vapor de agua, los ingenieros pueden dictar la condición superficial final de la pieza de trabajo.

Tipos comunes de gases protectores

Las atmósferas protectoras varían de simples a complejas, dependiendo del resultado deseado.

- Gases Inertes: Gases como el Argón (Ar) y el Nitrógeno (N2) se utilizan para simplemente desplazar el oxígeno. Son químicamente no reactivos y previenen la oxidación, lo cual es ideal para el recocido o endurecimiento "brillante" donde la superficie debe permanecer limpia.

- Gases Activos (o Reactivos): Son mezclas que desempeñan un papel activo. Por ejemplo, una mezcla de nitrógeno-hidrógeno (N2-H2) puede crear una atmósfera "reductora" que no solo previene la oxidación, sino que también puede eliminar óxidos ligeros existentes.

- Atmósferas Endotérmicas: Estas mezclas complejas (a menudo CO-H2-N2) se generan para tener un "potencial de carbono" específico. Están meticulosamente equilibradas para prevenir tanto la descarburación como la carburación no deseada (adición de carbono), lo que las hace esenciales para tratar aceros con alto contenido de carbono.

Comprensión de las compensaciones y aplicaciones

El uso de una atmósfera protectora añade complejidad y coste al proceso de tratamiento térmico, pero esta es una compensación necesaria para lograr componentes fiables y de alta calidad.

Adaptación de la atmósfera al material

La elección de la atmósfera es fundamental. Una atmósfera adecuada para un acero estructural de baja aleación puede ser completamente incorrecta para el acero inoxidable. Por ejemplo, el gas endotérmico se utiliza ampliamente para la cementación y el endurecimiento neutro, mientras que el acero inoxidable a menudo requiere una atmósfera de hidrógeno puro o nitrógeno-hidrógeno para mantener su resistencia a la corrosión.

El coste de la precisión

Generar y mantener estas atmósferas requiere equipos especializados, incluidos generadores de gas, mezcladores y sistemas de control sofisticados. Si bien esto representa una inversión significativa, a menudo es mucho menor que el coste de producir un lote completo de piezas rechazadas.

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera protectora correcta depende totalmente del material que se está tratando y del resultado deseado.

- Si su enfoque principal es prevenir la oxidación superficial y la formación de cascarilla: Un gas inerte como el nitrógeno o una mezcla de nitrógeno-hidrógeno suele ser la opción más eficaz y económica.

- Si su enfoque principal es mantener el contenido exacto de carbono superficial de una pieza de acero: Necesita una atmósfera endotérmica controlada con precisión y con un potencial de carbono adaptado a su material.

- Si su enfoque principal es añadir carbono a la superficie (cementación o carbonitruración): Una atmósfera endotérmica especializada y rica en carbono es innegociable para garantizar que el proceso sea consistente y eficaz.

En última instancia, controlar la atmósfera del horno le da control directo sobre la calidad final, la fiabilidad y el rendimiento de sus componentes tratados térmicamente.

Tabla de resumen:

| Objetivo | Atmósfera recomendada | Beneficio clave |

|---|---|---|

| Prevenir la oxidación y la cascarilla | Gases inertes (Nitrógeno, Argón) o mezcla N2-H2 | Mantiene un acabado superficial limpio y brillante |

| Mantener el contenido de carbono superficial | Atmósfera endotérmica (CO-H2-N2) | Previene la descarburación para una dureza constante |

| Añadir carbono a la superficie (cementación) | Atmósfera endotérmica rica en carbono | Mejora la dureza superficial y la resistencia al desgaste |

| Tratar acero inoxidable | Hidrógeno puro o mezcla de nitrógeno-hidrógeno | Conserva las propiedades de resistencia a la corrosión |

Deje de desperdiciar materiales en piezas rechazadas. Proteja sus componentes tratados térmicamente de defectos superficiales costosos como la oxidación y la descarburación. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando las soluciones de control atmosférico precisas que su laboratorio necesita. Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr resultados consistentes y de alta calidad y mejorar sus resultados finales.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Cómo se utiliza un horno de atmósfera tubular en la preparación de ánodos de Si-CNF? Domina la carbonización de alto rendimiento

- ¿Por qué usar un horno de tubo con atmósfera de gas inerte para la calcinación de catalizadores? Proteger los sitios activos de la contaminación

- ¿Por qué se utiliza argón en lugar de nitrógeno? Garantizando una inercia absoluta para aplicaciones de alto riesgo

- ¿Por qué se requiere un horno de atmósfera de alta temperatura de 1937 K para espinelas de magnesio sin hierro? Lograr pureza de fase

- ¿Cuál es la función específica de un horno de atmósfera tubular en la síntesis de nanotungsteno? Optimice su producción de polvo

- ¿Por qué es necesario un ambiente de Argón (Ar) puro durante el proceso de boronización? Proteja su acero contra la oxidación

- ¿Cuál es la función de un horno de atmósfera de alta temperatura en la pirólisis de MOF/ZIF? Ingeniería de soportes de carbono poroso

- ¿Qué papel desempeñan los hornos de carbonización y activación en los electrodos de xerogel de carbono activo? Optimice el rendimiento del supercondensador