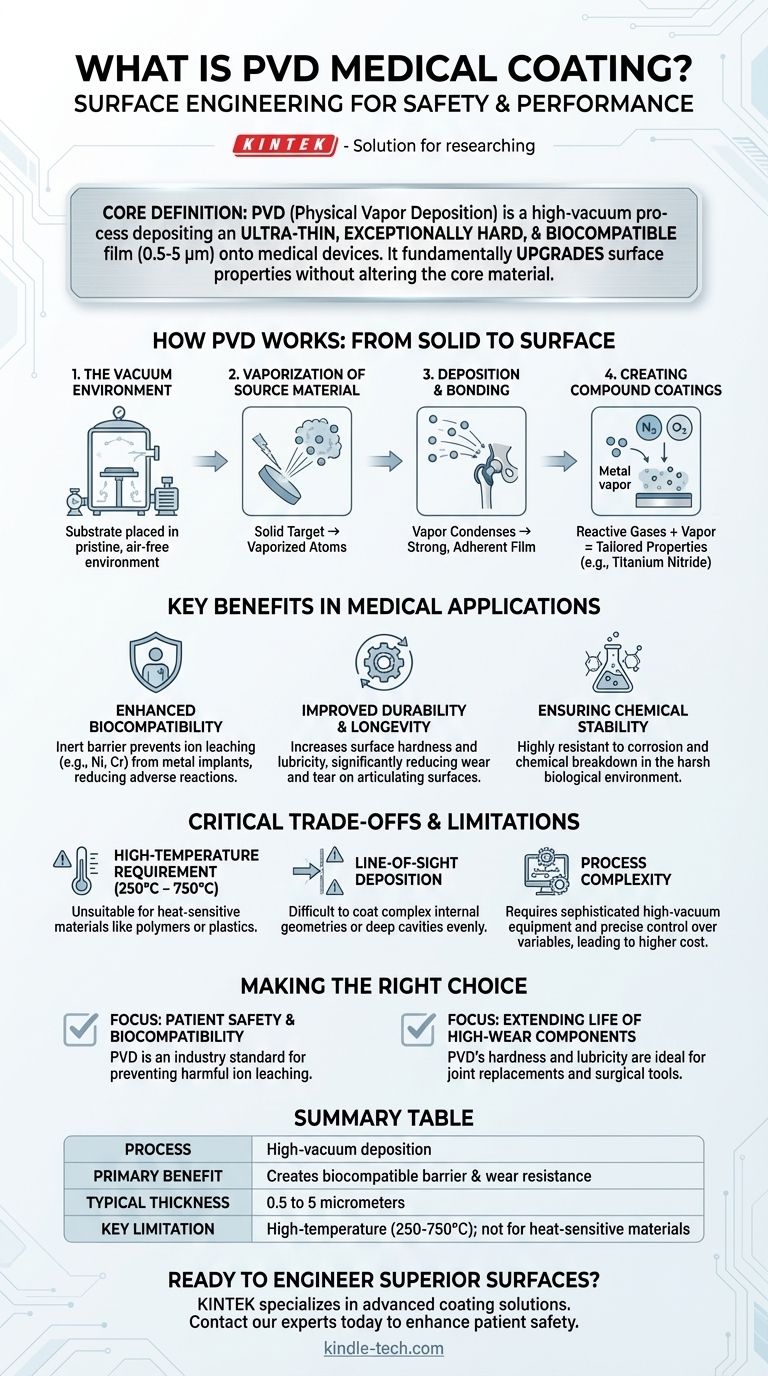

En esencia, el recubrimiento médico PVD es un proceso de alto vacío que deposita una película ultrafina, excepcionalmente dura y biocompatible sobre la superficie de un dispositivo médico o implante. Esta técnica transforma las propiedades superficiales de un instrumento o componente al agregar una nueva capa, molécula a molécula, para mejorar su seguridad y rendimiento dentro del cuerpo humano. Las aplicaciones clave incluyen la prevención de la lixiviación de iones metálicos y el aumento de la resistencia al desgaste de los implantes quirúrgicos.

El propósito central del recubrimiento PVD en medicina no es solo cubrir un dispositivo, sino mejorar fundamentalmente su superficie. Resuelve desafíos críticos de biocompatibilidad y durabilidad al crear una barrera funcional y estable entre el material del dispositivo y el entorno biológico.

Cómo funciona el proceso PVD: del sólido a la superficie

La deposición física de vapor (PVD) es una familia de procesos, pero todos comparten un principio común de múltiples etapas que ocurre dentro de una cámara de alto vacío. Este entorno controlado es esencial para la pureza y la calidad del recubrimiento final.

El entorno de vacío

Primero, el componente médico a recubrir (el sustrato) se coloca en una cámara de vacío. Se elimina todo el aire y las impurezas para crear un entorno prístino, asegurando que el material de recubrimiento no reaccione con contaminantes como el oxígeno o el nitrógeno a menos que se pretenda.

Vaporización del material de origen

Un material de origen sólido, conocido como el blanco (target), se convierte en vapor. Esta es la parte "Deposición Física de Vapor" del nombre. Los métodos comunes incluyen la evaporación, que utiliza el calor de un haz de electrones o un arco catódico, y el pulverizado catódico (sputtering), que bombardea el blanco con iones energéticos para desprender átomos físicamente.

Deposición y unión

Los átomos vaporizados viajan a través del vacío y se condensan en la superficie del dispositivo médico, formando una película delgada, densa y altamente adherente. Este proceso a menudo implica bombardear el sustrato con iones positivos, lo que promueve un enlace muy fuerte entre el recubrimiento y el material del dispositivo.

Creación de recubrimientos compuestos

Durante la fase de deposición, se pueden introducir gases reactivos como nitrógeno u oxígeno en la cámara. Estos gases se combinan con el vapor metálico para formar compuestos cerámicos específicos (como el Nitruro de Titanio), lo que permite adaptar con precisión las propiedades físicas y químicas del recubrimiento.

Beneficios clave en aplicaciones médicas

El verdadero valor del PVD se manifiesta en cómo resuelve problemas específicos para los dispositivos utilizados dentro del cuerpo humano. Los recubrimientos son extremadamente delgados, típicamente entre 0.5 y 5 micrómetros, pero proporcionan mejoras funcionales significativas.

Mejora de la biocompatibilidad

Muchas aleaciones metálicas de alta resistencia utilizadas en implantes contienen elementos como níquel o cromo. Los recubrimientos PVD crean una barrera inerte que evita que estos iones se filtren al cuerpo, lo que de otro modo podría causar reacciones alérgicas u otros efectos adversos.

Mejora de la durabilidad y longevidad

Para los componentes de alto desgaste, como las superficies de articulación de los implantes articulares, los recubrimientos PVD proporcionan una superficie mucho más dura. Esta lubricidad de "metal con metal" y la dureza mejorada reducen significativamente el desgaste, extendiendo la vida funcional del implante.

Garantía de estabilidad química

El cuerpo humano es un entorno corrosivo. Las películas PVD son altamente resistentes a la corrosión y la descomposición química, asegurando la estabilidad e integridad a largo plazo del dispositivo una vez implantado.

Comprensión de las compensaciones críticas

Aunque es potente, el PVD es un proceso especializado con requisitos y limitaciones específicos que deben considerarse durante el diseño y la fabricación del dispositivo.

Requisito de alta temperatura

El proceso PVD debe realizarse a altas temperaturas, típicamente entre 250 °C y 750 °C. Esto lo convierte en una excelente opción para metales robustos, pero inadecuado para materiales sensibles al calor como la mayoría de los polímeros o plásticos, que se deformarían o derretirían.

Deposición por línea de visión

El material vaporizado viaja en línea recta desde la fuente hasta el sustrato. Esta característica de "línea de visión" significa que recubrir geometrías internas complejas o cavidades profundas y estrechas puede ser un desafío y puede resultar en un espesor de película desigual.

Complejidad del proceso

El PVD no es un proceso simple de inmersión o pulverización. Requiere equipos sofisticados de alto vacío y un control preciso sobre numerosas variables, incluida la presión, la temperatura y la composición del gas, lo que lo convierte en un procedimiento más complejo y costoso que otros tratamientos superficiales.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de recubrimiento depende completamente del problema principal que necesita resolver para su dispositivo médico.

- Si su enfoque principal es la seguridad del paciente y la biocompatibilidad: El PVD es un estándar de la industria para crear una barrera inerte para prevenir la lixiviación de iones nocivos de los implantes metálicos.

- Si su enfoque principal es extender la vida útil de un componente de alto desgaste: La dureza excepcional y la lubricidad de los recubrimientos PVD los hacen ideales para las superficies de articulación de los reemplazos articulares y las herramientas quirúrgicas.

- Si su enfoque principal es recubrir una pieza termosensible o de geometría compleja: Debe reconocer que la naturaleza de alta temperatura y línea de visión del PVD puede hacerlo inadecuado, lo que requiere la exploración de métodos alternativos.

En última instancia, el recubrimiento PVD ofrece un método poderoso para diseñar la superficie de un dispositivo médico, haciéndolo más seguro y duradero sin alterar su estructura central.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Deposición de películas delgadas y duras en alto vacío. |

| Beneficio principal | Crea una barrera biocompatible y aumenta la resistencia al desgaste. |

| Grosor típico | 0.5 a 5 micrómetros. |

| Limitación clave | Proceso de alta temperatura (250 °C - 750 °C); no apto para materiales sensibles al calor. |

¿Listo para diseñar superficies superiores para sus dispositivos médicos?

KINTEK se especializa en soluciones de recubrimiento avanzadas para la industria médica. Nuestra experiencia en procesos PVD puede ayudarle a lograr la biocompatibilidad y durabilidad críticas que requieren sus implantes y herramientas quirúrgicas. Proporcionamos el equipo de laboratorio y los consumibles de alta calidad necesarios para un desarrollo de recubrimiento preciso y fiable.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar su proyecto y mejorar la seguridad del paciente.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Tubo de protección para termopar de nitruro de boro hexagonal HBN

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad