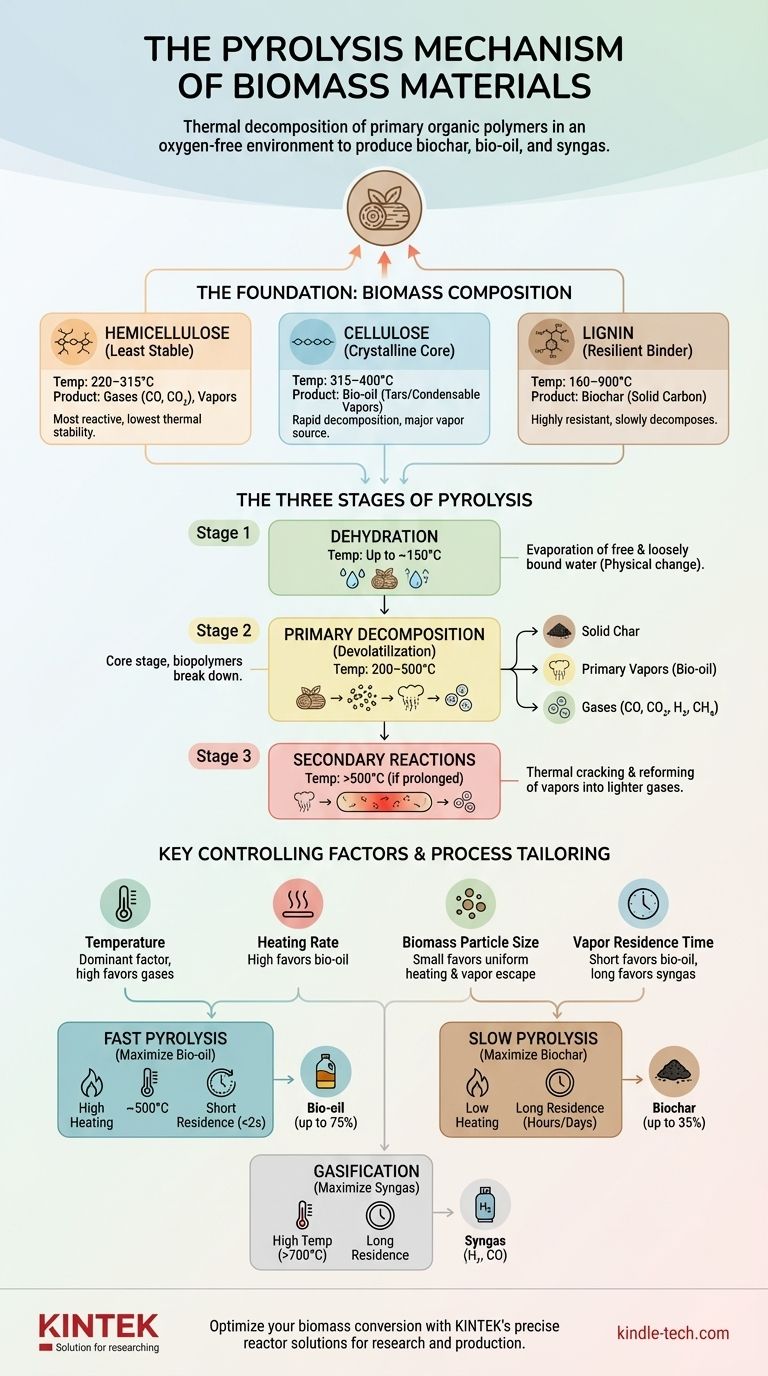

En esencia, el mecanismo de pirólisis de la biomasa es la descomposición térmica de sus polímeros orgánicos primarios en un ambiente libre de oxígeno. No es una reacción química única, sino un proceso complejo de múltiples etapas donde la celulosa, la hemicelulosa y la lignina se descomponen a diferentes temperaturas para producir una mezcla de productos sólidos (biocarbón), líquidos (bioaceite) y gaseosos (gas de síntesis).

La clave para comprender la pirólisis de la biomasa es verla como un proceso de desmantelamiento controlado. El resultado final no es accidental; es una consecuencia directa de qué componentes de la biomasa se descomponen, cuándo se descomponen y qué sucede con los vapores resultantes antes de que salgan del reactor.

La base: Composición de la biomasa

Para comprender el mecanismo, primero debe comprender los tres bloques de construcción principales de la biomasa. Cada componente se descompone de manera diferente, actuando como una entrada distinta para el proceso general.

Hemicelulosa: El componente menos estable

La hemicelulosa es un polímero ramificado que es el más reactivo y el menos estable térmicamente de los tres. Comienza a descomponerse en el rango de temperatura más bajo, típicamente 220–315°C. Su descomposición produce una mezcla de gases volátiles (CO, CO₂) y vapores orgánicos condensables, pero contribuye menos a la formación de biocarbón.

Celulosa: El núcleo cristalino

La celulosa es un polímero largo, lineal y cristalino que es más estable que la hemicelulosa. Se descompone rápidamente en un rango de temperatura más estrecho y más alto, generalmente 315–400°C. Esta rápida descomposición es responsable de producir la mayor parte de los vapores condensables (alquitranes) que forman el bioaceite al enfriarse.

Lignina: El aglutinante resistente

La lignina es un polímero aromático complejo que actúa como el pegamento estructural en la biomasa. Es muy resistente a la degradación térmica, descomponiéndose muy lentamente en un amplio rango de temperatura (160–900°C). La lignina es la fuente principal de biocarbón, ya que sus anillos aromáticos estables tienden a reorganizarse y condensarse en una estructura de carbono sólida en lugar de romperse en fragmentos volátiles.

Las tres etapas de la reacción de pirólisis

El mecanismo general se desarrolla en una secuencia de etapas físicas y químicas superpuestas a medida que aumenta la temperatura de la partícula de biomasa.

Etapa 1: Deshidratación

A temperaturas de hasta unos 150°C, el proceso principal es la evaporación del agua libre y débilmente unida de la biomasa. Este es un cambio físico, no una descomposición química, pero es un paso crítico que consume energía que debe ocurrir antes de que pueda comenzar la pirólisis.

Etapa 2: Descomposición primaria (Desvolatilización)

Este es el corazón del proceso de pirólisis, que ocurre entre aproximadamente 200°C y 500°C. Durante esta etapa, los tres biopolímeros se descomponen en una mezcla de productos primarios:

- Carbón sólido: Un residuo rico en carbono formado por la condensación de lignina y otros componentes no volátiles.

- Vapores primarios: Un aerosol complejo de moléculas orgánicas condensables (que forman bioaceite).

- Gases: Gases "permanentes" no condensables como CO, CO₂, H₂ y CH₄.

La proporción relativa de estos productos está determinada por la composición de la biomasa y las condiciones de calentamiento.

Etapa 3: Reacciones secundarias

A medida que se liberan los vapores y gases primarios, viajan a través del reactor caliente. Si la temperatura es lo suficientemente alta (típicamente >500°C) y permanecen en la zona caliente el tiempo suficiente, se someten a reacciones secundarias. Estas incluyen craqueo térmico, repolimerización y reformado, que descomponen las moléculas de vapor más grandes en gases más pequeños y ligeros y también pueden formar biocarbón secundario en las superficies.

Factores clave que controlan el mecanismo

Los rendimientos finales del producto no son fijos. Están controlados directamente por las condiciones del proceso, que influyen en qué vías de reacción se favorecen.

Temperatura y velocidad de calentamiento

La temperatura es el factor más dominante. Las temperaturas más altas favorecen el craqueo de los vapores en gases permanentes. La velocidad de calentamiento dicta qué tan rápido alcanza la partícula de biomasa la temperatura objetivo. Una alta velocidad de calentamiento provoca una rápida descomposición que favorece la formación y el escape de vapores, maximizando el rendimiento de líquido.

Composición de la biomasa y tamaño de la partícula

La relación inherente de celulosa, hemicelulosa y lignina predetermina los rendimientos potenciales. El tamaño de la partícula es fundamental porque las partículas más pequeñas se calientan más rápida y uniformemente, y los productos volátiles tienen una distancia más corta que recorrer para escapar, lo que minimiza la posibilidad de reacciones secundarias.

Tiempo de residencia del vapor

Esta es la cantidad de tiempo que los vapores y gases calientes permanecen dentro del reactor. Un tiempo de residencia corto es esencial para preservar los vapores primarios y maximizar el rendimiento de bioaceite. Un tiempo de residencia largo permite un craqueo secundario extenso, lo que maximiza la producción de gas de síntesis a expensas del aceite.

Comprender las compensaciones: Pirólisis rápida frente a lenta

La interacción de estos factores conduce a dos modos operativos principales, cada uno diseñado para maximizar un producto diferente.

Pirólisis rápida: Maximización del bioaceite

Este proceso utiliza altas velocidades de calentamiento, temperaturas moderadas (~500°C) y un tiempo de residencia de vapor corto (<2 segundos). El objetivo es descomponer rápidamente la celulosa y la hemicelulosa y eliminar inmediatamente los vapores antes de que puedan sufrir reacciones secundarias, maximizando así el rendimiento de bioaceite líquido (hasta un 75% en peso).

Pirólisis lenta: Maximización del biocarbón

También conocida como carbonización, este proceso utiliza bajas velocidades de calentamiento y un tiempo de residencia mucho más largo (horas a días). Estas condiciones favorecen la eliminación gradual de los volátiles y promueven las reacciones de reorganización y condensación que forman un biocarbón estable y rico en carbono (hasta un 35% en peso).

Adaptación del mecanismo a su objetivo

Al comprender los principios rectores, puede manipular el mecanismo de pirólisis para lograr un resultado específico.

- Si su enfoque principal es la producción de biocombustible líquido (bioaceite): Emplee pirólisis rápida con altas velocidades de calentamiento, temperaturas moderadas (~500°C) y partículas de biomasa pequeñas para asegurar un rápido escape de vapor.

- Si su enfoque principal es la creación de biocarbón estable para suelo o filtración: Utilice pirólisis lenta con bajas velocidades de calentamiento y largos tiempos de procesamiento para maximizar el rendimiento sólido y la estabilidad del carbono.

- Si su enfoque principal es la generación de gas de síntesis para energía: Utilice altas temperaturas (>700°C) y tiempos de residencia de vapor más largos para promover intencionalmente el craqueo secundario de todos los compuestos volátiles en gases simples como H₂ y CO.

Dominar el mecanismo de pirólisis lo transforma de un simple proceso de calentamiento a una herramienta de ingeniería precisa para convertir la biomasa en productos valiosos y adaptados.

Tabla de resumen:

| Componente | Temp. de descomposición | Producto primario |

|---|---|---|

| Hemicelulosa | 220–315°C | Gases (CO, CO₂), Vapores |

| Celulosa | 315–400°C | Bioaceite (Vapores condensables) |

| Lignina | 160–900°C | Biocarbón (Carbono sólido) |

| Tipo de proceso | Condiciones clave | Producto objetivo |

| Pirólisis rápida | Alta velocidad de calentamiento, ~500°C, corto tiempo de residencia de vapor | Maximizar Bioaceite (hasta 75%) |

| Pirólisis lenta | Baja velocidad de calentamiento, largo tiempo de residencia | Maximizar Biocarbón (hasta 35%) |

| Gasificación | Alta temperatura (>700°C), largo tiempo de residencia de vapor | Maximizar Gas de síntesis (H₂, CO) |

¿Listo para optimizar su proceso de conversión de biomasa? Ya sea que su objetivo sea maximizar el bioaceite para combustible, producir biocarbón estable para la mejora del suelo o generar gas de síntesis para energía, KINTEK tiene la experiencia y el equipo de laboratorio confiable para ayudarlo a dominar el mecanismo de pirólisis. Nuestros reactores y consumibles están diseñados para un control preciso de la temperatura, la velocidad de calentamiento y el tiempo de residencia, los factores críticos que determinan los rendimientos de su producto final. Contacte a nuestros expertos hoy para discutir cómo podemos adaptar una solución para sus necesidades específicas de investigación o producción de biomasa.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Tamices de laboratorio y máquinas tamizadoras

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis