En esencia, el recocido con temple es un proceso de tratamiento térmico específico que implica calentar un metal a una temperatura alta para crear una solución sólida uniforme y luego enfriarlo rápidamente, o "templarlo", para fijar esa estructura. A diferencia de un recocido tradicional que utiliza un enfriamiento lento para lograr la máxima blandura y alivio de tensiones, el recocido con temple utiliza un enfriamiento rápido para preservar un estado metalúrgico específico que mejora propiedades como la resistencia a la corrosión o prepara el material para un fortalecimiento posterior.

El recocido con temple es un proceso especializado, aplicado con mayor frecuencia a aceros inoxidables austeníticos y ciertas aleaciones de aluminio. El objetivo no es simplemente ablandar el metal, sino disolver y atrapar elementos de aleación específicos en una solución sólida, lo cual es crítico para restaurar la resistencia a la corrosión o permitir el endurecimiento por envejecimiento.

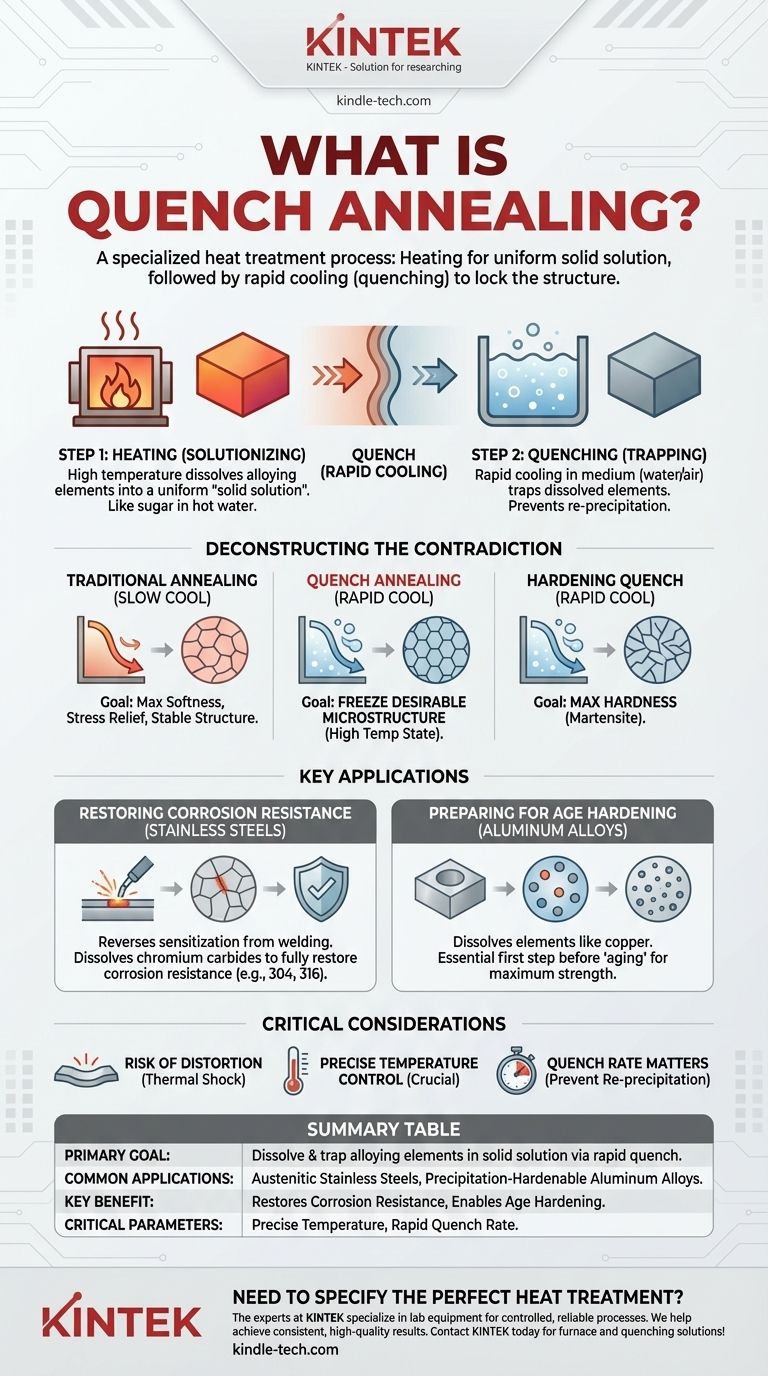

Deconstruyendo la "Contradicción": Recocido vs. Temple

El término "recocido con temple" puede parecer contradictorio. Comprender los objetivos distintos de sus partes componentes —recocido y temple— aclara su propósito único.

El objetivo del recocido tradicional (enfriamiento lento)

Un proceso de recocido estándar, como se describe en la mayoría de los libros de texto, implica calentar un material y luego enfriarlo lentamente.

Este enfriamiento lento permite que la estructura interna del metal se reorganice en su estado más estable y de menor energía. Los resultados principales son una dureza reducida, una mayor ductilidad y el alivio de las tensiones internas.

El objetivo del temple de endurecimiento (enfriamiento rápido)

Por el contrario, el temple es sinónimo de enfriamiento rápido. Cuando se aplica a aceros de medio o alto carbono, esta velocidad de enfriamiento extrema atrapa el carbono para formar una estructura muy dura y quebradiza llamada martensita. Aquí, el temple es una herramienta para maximizar la dureza.

Cómo el recocido con temple cierra la brecha

El recocido con temple toma el calentamiento a alta temperatura del recocido y el enfriamiento rápido del temple, pero por una razón completamente diferente.

No busca la blandura absoluta de un recocido completo ni la dureza extrema de un temple martensítico. En cambio, utiliza el temple para congelar una microestructura deseable que solo es estable a altas temperaturas.

El mecanismo central: Creación y atrapamiento de una solución sólida

La eficacia del recocido con temple depende del control del comportamiento de los elementos de aleación dentro de la red cristalina del metal. El proceso tiene dos pasos críticos.

Paso 1: Calentamiento para disolver elementos (solubilización)

El material se calienta a una temperatura específica donde ciertos elementos de aleación o fases (como los carburos de cromo en el acero inoxidable) se disuelven completamente en el metal base.

Esto crea una estructura homogénea de una sola fase conocida como solución sólida. Piense en ello como disolver completamente el azúcar en agua caliente: a esa temperatura, todo es un líquido uniforme.

Paso 2: Temple para atrapar la solución

Al enfriar rápidamente en un medio como agua o aire forzado, los elementos disueltos no tienen tiempo para precipitarse fuera de la solución.

Quedan atrapados, o "sobresaturados", dentro de la estructura cristalina del metal a temperatura ambiente. Esto preserva la composición química uniforme lograda durante la etapa de calentamiento, evitando la formación de fases indeseables.

Aplicaciones clave y su "porqué"

El recocido con temple no es un proceso de propósito general. Se aplica a familias de aleaciones específicas para resolver problemas distintos.

Restauración de la resistencia a la corrosión en aceros inoxidables

Esta es la aplicación más común. Durante la soldadura u otra fabricación a alta temperatura de aceros inoxidables austeníticos (por ejemplo, 304, 316), el cromo puede combinarse con el carbono en los límites de grano. Este proceso, llamado sensibilización, agota el área circundante de cromo y hace que el acero sea vulnerable a la corrosión.

El recocido con temple (a menudo llamado recocido de solubilización en este contexto) recalienta el acero para disolver estos carburos de cromo dañinos. El temple luego evita que se vuelvan a formar, restaurando completamente la resistencia a la corrosión del material.

Preparación de aleaciones de aluminio para el endurecimiento por envejecimiento

Para ciertas aleaciones de aluminio, el recocido con temple es el primero de un proceso de fortalecimiento de dos etapas. Disuelve elementos de aleación como el cobre en una solución sólida.

El temple atrapa estos elementos en un estado sobresaturado. Un segundo proceso de calentamiento a baja temperatura, llamado envejecimiento, permite que estos elementos precipiten como partículas microscópicas que aumentan drásticamente la resistencia y dureza de la aleación.

Comprendiendo las compensaciones y los parámetros críticos

Aunque potente, el recocido con temple requiere un control preciso y no está exento de riesgos.

Riesgo de distorsión

El enfriamiento rápido desde una alta temperatura es un choque térmico. Esto puede introducir una tensión interna significativa, lo que lleva a la deformación o distorsión, especialmente en piezas delgadas o de formas complejas. Puede ser necesario el uso de fijaciones para mantener la estabilidad dimensional.

El control de la temperatura es crucial

La temperatura de solubilización debe ser exacta. Si es demasiado baja, las fases indeseables no se disolverán por completo. Si es demasiado alta, los granos del metal pueden crecer excesivamente, lo que degrada sus propiedades mecánicas.

La velocidad de enfriamiento importa

El enfriamiento debe ser lo suficientemente rápido para evitar la reprecipitación de las fases no deseadas. La elección del medio de enfriamiento —agua, polímero o aire— depende del espesor de la aleación y de sus requisitos metalúrgicos específicos. Una velocidad de enfriamiento insuficiente anulará todo el propósito del proceso.

Tomar la decisión correcta para su objetivo

La selección del proceso térmico correcto depende completamente de su material y del resultado deseado.

- Si su objetivo principal es restaurar la resistencia a la corrosión en una pieza de acero inoxidable austenítico fabricada: El recocido con temple (tratamiento de solubilización) es el proceso correcto y necesario para revertir la sensibilización.

- Si su objetivo principal es preparar una aleación de aluminio endurecible por precipitación para una máxima resistencia: El recocido con temple es el primer paso esencial antes del tratamiento de envejecimiento final.

- Si su objetivo principal es simplemente ablandar un acero estándar, mejorar su maquinabilidad y aliviar tensiones: Un recocido tradicional de enfriamiento lento es la elección apropiada, no el recocido con temple.

En última instancia, elegir el tratamiento térmico adecuado consiste en manipular la estructura interna de un material para lograr un propósito de ingeniería específico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Disolver y atrapar elementos de aleación en una solución sólida mediante enfriamiento rápido (temple). |

| Aplicaciones comunes | Aceros inoxidables austeníticos (p. ej., 304, 316), aleaciones de aluminio endurecibles por precipitación. |

| Beneficio clave | Restaura la resistencia a la corrosión, previene la sensibilización, permite el endurecimiento por envejecimiento posterior. |

| Parámetros críticos | Temperatura de solubilización precisa, velocidad de enfriamiento rápida (agua, polímero o aire). |

| Alternativa común | Recocido tradicional (enfriamiento lento para blandura y alivio de tensiones). |

¿Necesita especificar el tratamiento térmico perfecto para sus materiales?

El recocido con temple es un proceso preciso crítico para lograr propiedades óptimas del material como la resistencia a la corrosión y la resistencia mecánica. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos de tratamiento térmico controlados y fiables.

Ayudamos a laboratorios como el suyo a lograr resultados consistentes y de alta calidad. Permítanos ayudarle a seleccionar el horno y las soluciones de temple adecuados para su aleación y aplicación específicas.

Contacte con KINTEK hoy mismo para hablar sobre las necesidades de tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor