En resumen, el metal sinterizado se utiliza para fabricar una amplia gama de componentes, desde piezas estructurales de alto rendimiento en automóviles hasta filtros porosos y cojinetes autolubricantes. Es un proceso de metalurgia de polvos valorado por su capacidad para crear formas complejas a partir de materiales con puntos de fusión muy altos, como el tungsteno y el molibdeno.

La razón principal para elegir la sinterización no es una aplicación única, sino su control de fabricación único. Permite a los ingenieros construir piezas por debajo de su punto de fusión, crear geometrías intrincadas con un desperdicio mínimo y diseñar con precisión las propiedades del material, como la densidad y la porosidad, para funciones específicas.

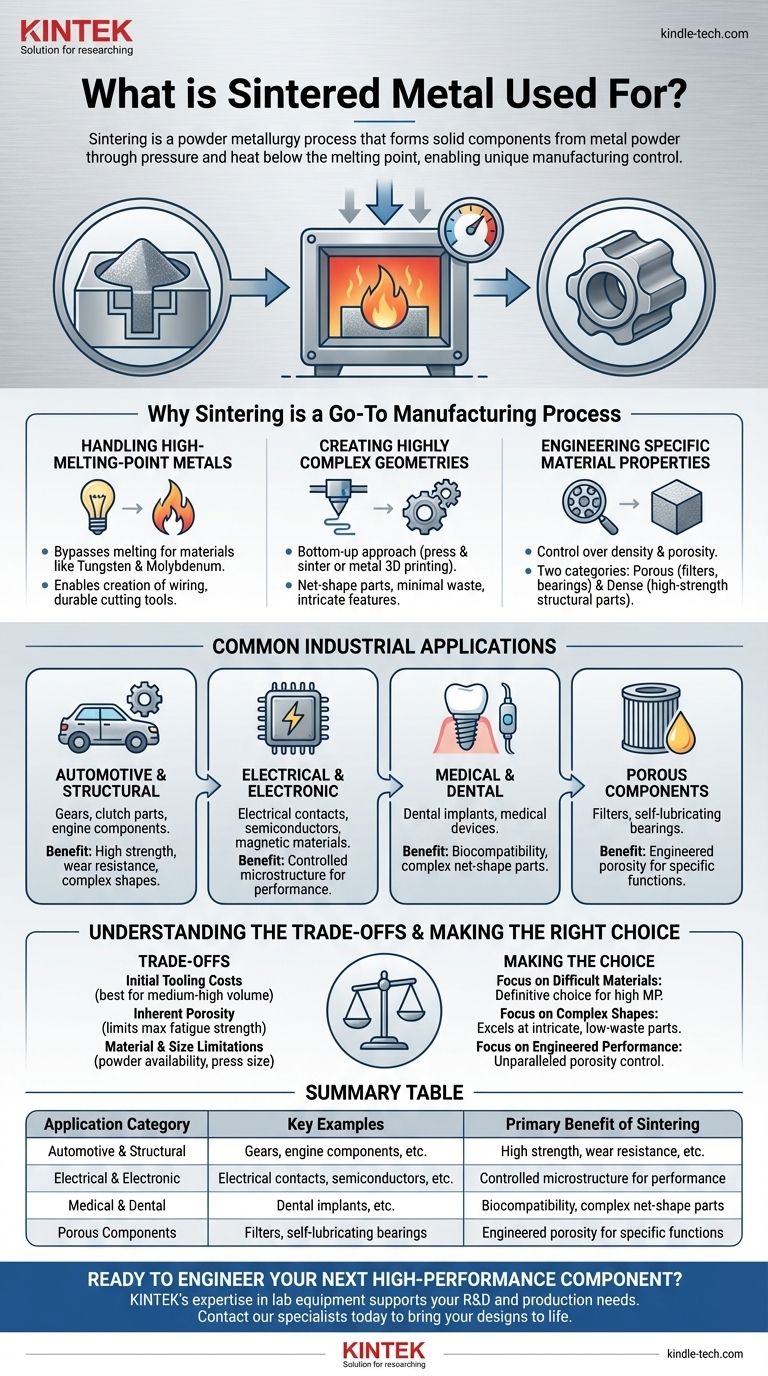

Por qué la sinterización es un proceso de fabricación preferido

La sinterización es un proceso térmico que aplica presión y calor a un material en polvo para formar una masa sólida. Fundamentalmente, esto ocurre por debajo del punto de fusión del material. Este principio fundamental es lo que desbloquea sus ventajas clave.

Manejo de metales con alto punto de fusión

La mayoría de los métodos de fabricación, como la fundición, requieren fundir el material base. Esto es poco práctico o extremadamente intensivo en energía para metales con puntos de fusión muy altos, como el tungsteno o el molibdeno.

La sinterización evita este desafío por completo, permitiendo la creación de componentes como el cableado de tungsteno para iluminación o herramientas de corte duraderas que de otro modo serían casi imposibles de formar.

Creación de geometrías altamente complejas

La sinterización comienza con un polvo, que puede prensarse en un molde (matriz) o fusionarse selectivamente capa por capa, como en la impresión 3D de metal.

Este enfoque "de abajo hacia arriba" permite la creación de características internas y externas altamente complejas con una precisión excepcional. Es una forma eficiente de producir piezas que serían difíciles, derrochadoras o imposibles de crear mediante el mecanizado sustractivo tradicional.

Ingeniería de propiedades específicas del material

El espacio entre las partículas de polvo iniciales crea porosidad. La sinterización reduce esto, pero el nivel de densificación se puede controlar con precisión.

Este control crea dos categorías de aplicación distintas:

- Componentes porosos: Dejar intencionalmente poros interconectados crea productos como filtros y cojinetes autolubricantes, que retienen aceite dentro de su estructura.

- Componentes densos de alta resistencia: Para piezas estructurales, el objetivo es minimizar la porosidad, lo que mejora la resistencia, la ductilidad y la conductividad térmica y eléctrica.

Aplicaciones industriales comunes del metal sinterizado

La versatilidad de la sinterización significa que sus productos se encuentran en casi todas las industrias principales.

Piezas automotrices y estructurales

La industria automotriz es un usuario principal de metal sinterizado para la producción de engranajes, piezas de embrague y componentes de motor. El proceso ofrece piezas resistentes al desgaste y de alta resistencia con excelentes tolerancias dimensionales a una alta tasa de producción.

Componentes eléctricos y electrónicos

La sinterización se utiliza para producir contactos eléctricos, semiconductores y diversos materiales magnéticos. La capacidad de controlar la microestructura del material es clave para lograr el rendimiento eléctrico y magnético deseado.

Productos médicos y dentales

Los metales biocompatibles como el titanio pueden sinterizarse para crear implantes dentales y dispositivos médicos personalizados. La capacidad del proceso para crear piezas complejas de forma neta reduce la necesidad de mecanizado secundario, lo cual es fundamental para estas aplicaciones.

Comprendiendo las compensaciones

Aunque potente, la sinterización no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones.

Costos iniciales de herramientas

Para la metalurgia de polvos tradicional de prensado y sinterización, el costo de crear la matriz de acero endurecido inicial puede ser sustancial. Esto lo hace más rentable para series de producción de volumen medio a alto donde el costo de las herramientas se puede amortizar en muchas piezas.

Porosidad inherente

Si bien la sinterización aumenta significativamente la densidad, lograr el 100% de la densidad teórica del material es difícil y a menudo requiere operaciones secundarias. Esta porosidad residual puede ser un factor limitante para aplicaciones que requieren la máxima resistencia a la fatiga o tenacidad a la fractura.

Limitaciones de material y tamaño

El proceso depende de la disponibilidad de polvos metálicos adecuados. Además, el tamaño de la pieza a menudo está limitado por la capacidad de las prensas y el tamaño de los hornos utilizados en el proceso.

Tomando la decisión correcta para su objetivo

La selección de un proceso de fabricación depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es el manejo de materiales difíciles: La sinterización es la elección definitiva para metales con puntos de fusión extremadamente altos o para crear aleaciones únicas no posibles mediante la fusión.

- Si su enfoque principal es la fabricación eficiente de formas complejas: La sinterización se destaca en la producción de piezas intrincadas de forma neta con un desperdicio mínimo de material, especialmente para producción de alto volumen.

- Si su enfoque principal es el rendimiento diseñado: La sinterización ofrece un control incomparable sobre la porosidad, lo que la hace ideal para crear componentes como filtros, cojinetes o piezas con requisitos de densidad específicos.

En última instancia, la sinterización le permite construir piezas por diseño, no solo por limitación.

Tabla resumen:

| Categoría de aplicación | Ejemplos clave | Beneficio principal de la sinterización |

|---|---|---|

| Automotriz y Estructural | Engranajes, componentes de motor, piezas de embrague | Alta resistencia, resistencia al desgaste, formas complejas |

| Eléctrica y Electrónica | Contactos eléctricos, semiconductores, materiales magnéticos | Microestructura controlada para el rendimiento |

| Médica y Dental | Implantes dentales, dispositivos médicos | Biocompatibilidad, piezas complejas de forma neta |

| Componentes porosos | Filtros, cojinetes autolubricantes | Porosidad diseñada para funciones específicas |

¿Listo para diseñar su próximo componente de alto rendimiento?

La sinterización ofrece un control incomparable para crear piezas complejas y duraderas a partir de materiales desafiantes. Ya sea que necesite componentes automotrices de alta resistencia, implantes médicos personalizados o filtros porosos diseñados con precisión, la experiencia de KINTEK en equipos de laboratorio y consumibles puede respaldar sus necesidades de I+D y producción.

Contacte a nuestros especialistas hoy mismo para discutir cómo la sinterización puede resolver sus desafíos de fabricación específicos y dar vida a sus diseños con eficiencia y precisión.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Fabricante de piezas personalizadas de PTFE Teflon para palas de materiales químicos en polvo resistentes a ácidos y álcalis

- Piezas Cerámicas Personalizadas de Nitruro de Boro (BN)

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre fundición y sinterización? Elija el proceso de fabricación adecuado para su pieza

- ¿Cuál es la desventaja de un horno de arco eléctrico? Altos costos, calor inconsistente y riesgos de calidad

- ¿Qué tipos de muestras pueden ser analizadas por espectroscopía infrarroja? Sólidos, Líquidos, Gases y Más

- ¿Cuáles son las dos clasificaciones de los tratamientos térmicos? Dominando el equilibrio entre resistencia y ductilidad

- ¿Qué es el proceso de recocido en la industria? Una guía para aliviar el estrés y restaurar la ductilidad

- ¿Cuál es el método de fabricación por sinterización? Una guía para la fabricación basada en polvos

- ¿Es perjudicial la pirólisis de plástico para el medio ambiente? Depende de cómo se gestionen los productos resultantes

- ¿A qué temperatura se degrada el destilado de THC? Una guía para preservar la potencia y la pureza