El metal pulverizado sinterizado es un material y un proceso de fabricación utilizado para crear piezas metálicas sólidas, a menudo intrincadas, a partir de finos polvos metálicos. El núcleo del proceso implica dos pasos principales: primero, comprimir el polvo en la forma deseada, y segundo, calentarlo a una alta temperatura por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y formen una pieza sólida.

En esencia, la metalurgia de polvos no se trata de fundir metal, sino de usar calor y presión para fusionar partículas de metal en una masa sólida. Este enfoque ofrece ventajas únicas para producir piezas complejas en grandes volúmenes, pero conlleva importantes compromisos en cuanto a la resistencia del material y la inversión en herramientas.

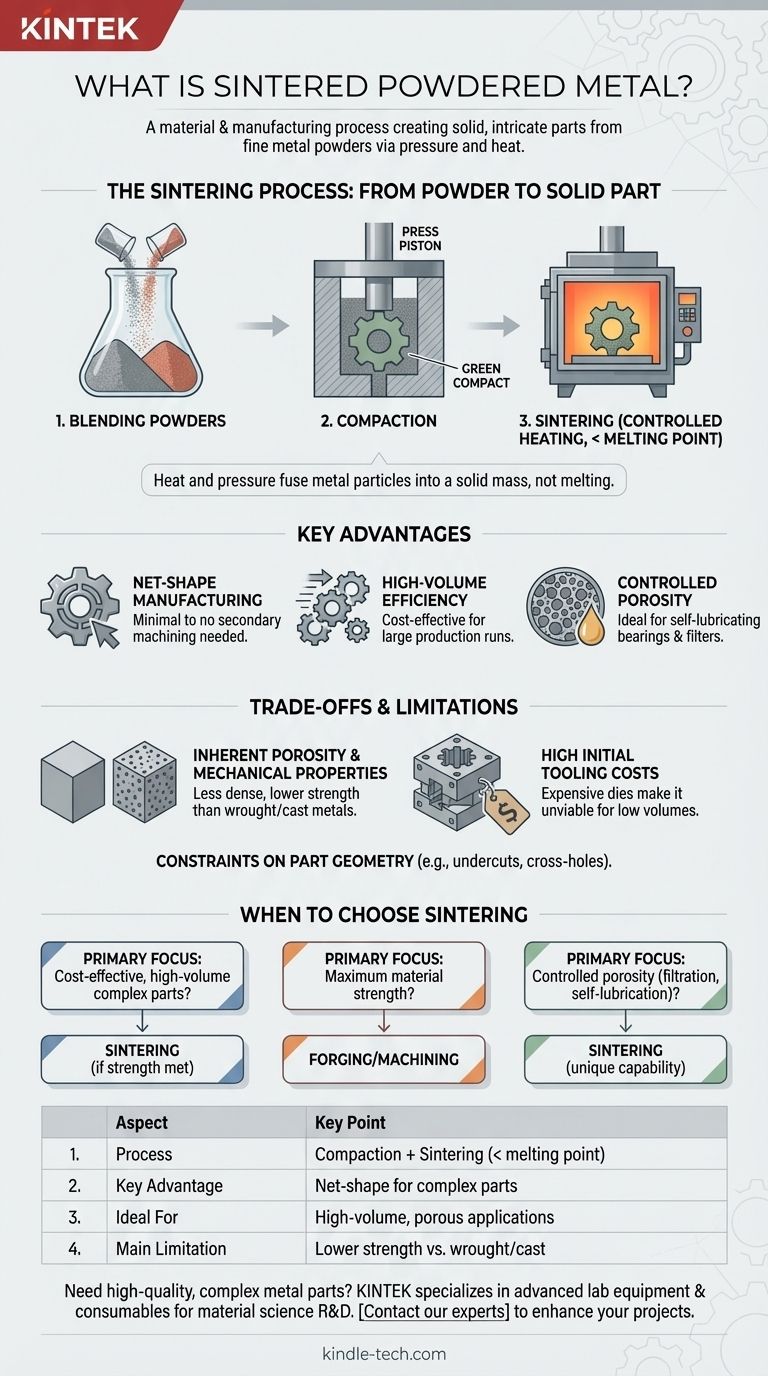

El proceso de sinterización: del polvo a la pieza sólida

Comprender el material final requiere comprender el recorrido que realiza. El proceso transforma el polvo suelto en un componente denso y funcional mediante un método preciso y de varios pasos.

Paso 1: Mezcla de los polvos

El proceso comienza no con un bloque sólido de metal, sino con polvos metálicos finos y diseñados. Estos polvos pueden ser un solo elemento como hierro o cobre, o pueden ser prealeados.

Críticamente, diferentes polvos y lubricantes pueden mezclarse con precisión en esta etapa. Esto permite la creación de materiales compuestos únicos que serían difíciles o imposibles de formar mediante la fundición y el moldeo tradicionales.

Paso 2: Compactación en un "compacto en verde"

El polvo mezclado se introduce en una cavidad de matriz rígida, que es el negativo de la forma final de la pieza. Una potente prensa compacta el polvo bajo presión extrema.

Este paso forma un componente frágil y de forma precisa conocido como compacto en verde. Tiene las dimensiones de la pieza final, pero posee una resistencia mecánica muy baja, similar a un castillo de arena bien compactado.

Paso 3: Sinterización (calentamiento controlado)

El compacto en verde se traslada a un horno de alta temperatura para la etapa de sinterización. La pieza se calienta a una temperatura por debajo de su punto de fusión, a menudo por encima de 1800 °F (980 °C).

A esta temperatura elevada, se produce un proceso llamado difusión atómica. Los átomos en las superficies de las partículas de polvo individuales migran a través de los límites, fusionando las partículas y convirtiendo el frágil compacto en una pieza metálica sólida. Este proceso se lleva a cabo en una atmósfera controlada (como un gas inerte o reductor) para evitar que el metal se oxide.

Ventajas clave del metal pulverizado sinterizado

Los ingenieros eligen este proceso por varias razones distintas y poderosas que lo diferencian del mecanizado o la fundición tradicionales.

Fabricación de forma neta

La sinterización crea piezas que son de forma neta o casi de forma neta, lo que significa que salen del horno ya en su forma final o muy cerca de ella. Esto reduce o elimina drásticamente la necesidad de costosas y derrochadoras operaciones de mecanizado secundarias.

Eficiencia de producción de alto volumen

Una vez que se fabrica la herramienta inicial (la matriz), el proceso es extremadamente rápido y repetible. Esto hace que la sinterización sea altamente rentable para producir miles o millones de piezas idénticas, como engranajes, bujes y componentes automotrices.

Porosidad controlada

A diferencia de los materiales totalmente densos fabricados por fusión, las piezas sinterizadas pueden diseñarse con un nivel específico de porosidad inherente. Esta característica es una ventaja clave para ciertas aplicaciones, como cojinetes autolubricantes que se impregnan con aceite o filtros que requieren una estructura porosa.

Comprendiendo las ventajas y limitaciones

Aunque potente, la metalurgia de polvos no es la solución para todos los problemas. Sus beneficios vienen con importantes compromisos que deben considerarse.

Porosidad inherente y propiedades mecánicas

A menos que se tomen pasos de densificación secundarios, las piezas sinterizadas suelen ser menos densas que sus contrapartes forjadas o fundidas. Esta porosidad residual puede hacerlas menos resistentes y más frágiles, limitando su uso en aplicaciones que requieren máxima resistencia a la tracción o a la fatiga.

Altos costos iniciales de herramientas

Las matrices de acero endurecido o carburo requeridas para la compactación son complejas y costosas de producir. Esta alta inversión inicial hace que el proceso sea económicamente inviable para la producción de bajo volumen o la creación de prototipos.

Restricciones en la geometría de la pieza

La necesidad de prensar el polvo en una matriz y expulsar el compacto en verde impone limitaciones en el diseño de la pieza. Características como socavados, orificios pasantes o roscas generalmente no son posibles sin operaciones de mecanizado secundarias. El tamaño de la pieza también está limitado por la capacidad de las prensas disponibles.

Cuándo elegir la sinterización para su proyecto

Utilice estas pautas para determinar si la metalurgia de polvos se alinea con sus objetivos de ingeniería y comerciales.

- Si su enfoque principal es la producción de alto volumen y rentable de piezas complejas: La sinterización es una excelente opción, siempre que los requisitos de resistencia mecánica sean cumplidos por el material.

- Si su enfoque principal es la máxima resistencia del material y la resistencia al impacto: El forjado o el mecanizado a partir de un tocho sólido es probablemente una alternativa mejor, aunque más costosa.

- Si su enfoque principal es crear piezas con porosidad controlada para filtración o autolubricación: La sinterización proporciona capacidades únicas que son inalcanzables con la mayoría de los otros procesos de trabajo de metales.

Comprender estos principios básicos le permite seleccionar el método de fabricación adecuado para su objetivo de ingeniería específico.

Tabla resumen:

| Aspecto | Punto clave |

|---|---|

| Proceso | Compactación + calentamiento por debajo del punto de fusión (sinterización) |

| Ventaja clave | Fabricación de forma neta para piezas complejas |

| Ideal para | Producción de alto volumen, cojinetes autolubricantes, filtros |

| Limitación principal | Menor resistencia/ductilidad frente a metales forjados/fundidos |

¿Necesita piezas metálicas complejas de alta calidad producidas de manera eficiente?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y desarrollo de materiales y fabricación. Nuestra experiencia apoya el desarrollo y la optimización de los procesos de sinterización, ayudándole a lograr resultados precisos y rentables para sus necesidades de laboratorio o producción.

Contacte a nuestros expertos hoy para discutir cómo las soluciones de KINTEK pueden mejorar sus proyectos de metalurgia de polvos.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Cuáles son los pros y los contras de la forja en caliente? Desbloquee una resistencia superior para componentes críticos

- ¿Cuál es el producto de la pirólisis por plasma? Un gas de síntesis limpio y escoria inerte a partir de residuos

- ¿Cuál es el proceso de deposición física de vapor? Una guía para el recubrimiento de películas delgadas de alto rendimiento

- ¿Cómo se calcula la capacidad de una prensa de filtro? Desbloquee el dimensionamiento preciso para su lodo específico

- ¿Qué sucede en un reactor de pirólisis? Desbloqueando valor a partir de residuos orgánicos

- ¿Cuáles son los parámetros importantes que afectan el proceso de pulverización catódica (sputtering)? Domine el control de la deposición de películas delgadas

- ¿Qué tan inflamable es el biocarbón? Una guía para comprender y gestionar su riesgo de incendio

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales