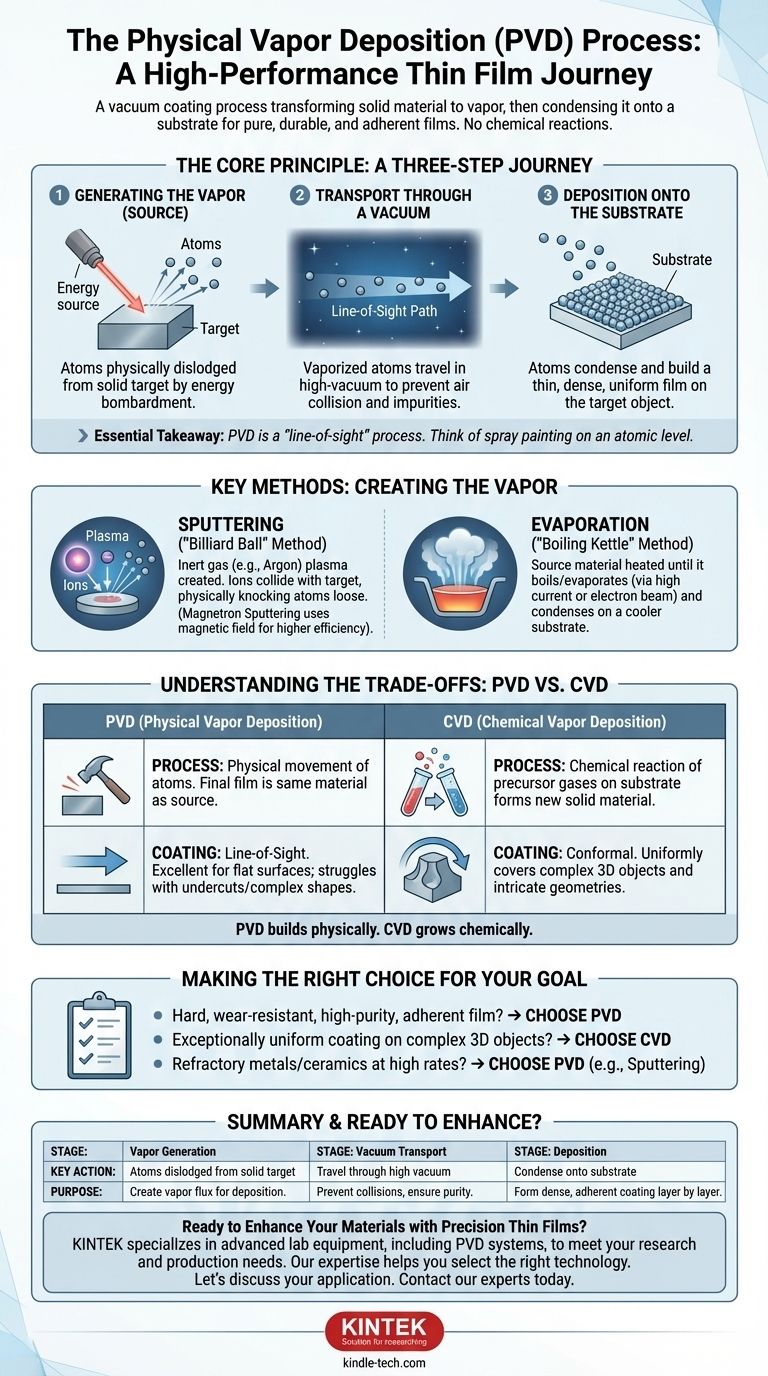

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío que transforma un material sólido en vapor, lo transporta a través de un vacío y lo condensa en la superficie de un objeto objetivo para formar una película delgada de alto rendimiento. Todo este proceso es puramente físico, involucrando cambios de estado de sólido a gas y de vuelta a sólido, sin que ocurran reacciones químicas en el sustrato en sí.

La conclusión esencial es que la PVD es fundamentalmente un proceso de "línea de visión". Piense en ello como pintar con aerosol a nivel atómico: los átomos son desalojados físicamente de una fuente y viajan en línea recta a través de un vacío para recubrir una superficie, lo que resulta en películas extremadamente puras, duraderas y adherentes.

El Principio Central: Un Viaje de Tres Pasos

El proceso PVD, independientemente de la técnica específica, sigue una secuencia fundamental de eventos dentro de una cámara de vacío. Comprender estos pasos es clave para captar cómo logra sus resultados únicos.

Paso 1: Generación del Vapor

El primer paso es crear un vapor a partir del material fuente sólido, a menudo llamado el "objetivo" (target). Esto se logra bombardeando el material con energía, forzando a los átomos o grupos de átomos a liberarse de su superficie.

Paso 2: Transporte a Través de un Vacío

Estos átomos liberados viajan a través de una cámara de alto vacío. El vacío es fundamental porque elimina las moléculas de aire que de otro modo chocarían con los átomos vaporizados, dispersándolos e introduciendo impurezas en la película final.

Paso 3: Deposición sobre el Sustrato

Cuando los átomos vaporizados alcanzan el objeto objetivo, conocido como el "sustrato", se condensan nuevamente en estado sólido. Esta condensación se acumula, capa por capa, para formar un recubrimiento delgado, denso y altamente uniforme en la superficie del sustrato.

Métodos Clave de Deposición Física de Vapor

Si bien el principio es el mismo, existen dos métodos principales para generar el vapor inicial. El método elegido depende del material fuente y de las propiedades de la película deseadas.

Pulverización Catódica (Sputtering) (El Método de la "Bola de Billar")

En la pulverización catódica, la cámara se llena con un gas inerte, como el argón. Un potente campo eléctrico energiza este gas, creando un plasma brillante de iones cargados positivamente.

Estos iones son acelerados hacia el material fuente cargado negativamente (el objetivo). Chocan con el objetivo con tanta fuerza que físicamente desprenden átomos, muy parecido a una bola blanca rompiendo un triángulo de bolas de billar.

Una variante común es la pulverización catódica por magnetrón, que utiliza un campo magnético para confinar el plasma cerca del objetivo. Esto aumenta drásticamente la eficiencia del proceso de pulverización catódica, lo que resulta en tasas de deposición más rápidas.

Evaporación (El Método de la "Olla Hirviendo")

La evaporación térmica es un método más sencillo. El material fuente se calienta en la cámara de vacío hasta que literalmente hierve y se convierte en vapor.

Esto a menudo se logra pasando una alta corriente eléctrica a través del material o utilizando un haz de electrones para calentarlo. Este vapor luego viaja a través del vacío y se condensa en el sustrato más frío, muy parecido al vapor de una tetera que se condensa en una ventana fría.

Comprender las Compensaciones: PVD vs. CVD

Para comprender verdaderamente la PVD, es útil contrastarla con su contraparte, la Deposición Química de Vapor (CVD). Si bien ambas crean películas delgadas, sus mecanismos son fundamentalmente diferentes.

El Proceso: Físico vs. Químico

PVD mueve físicamente átomos desde la fuente hasta el sustrato. El material de la película final es el mismo que el material fuente.

CVD, por el contrario, introduce gases precursores en una cámara. Luego se induce una reacción química en la superficie del sustrato, lo que hace que los gases se descompongan y formen un material sólido completamente nuevo como película.

Propiedades del Recubrimiento: Línea de Visión vs. Conformado

Debido a que los átomos de PVD viajan en línea recta, es un proceso de línea de visión. Sobresale al recubrir superficies planas o las caras expuestas de un objeto, pero tiene dificultades para recubrir socavados o el interior de formas complejas.

Los gases CVD pueden fluir y reaccionar en todas las superficies expuestas, lo que da como resultado un recubrimiento altamente conforme que cubre uniformemente incluso las geometrías más intrincadas y complejas.

Condiciones de Operación: Materiales y Temperatura

La PVD es excepcionalmente buena para depositar materiales con puntos de fusión muy altos, incluidos muchos metales, aleaciones y cerámicas, que son difíciles de vaporizar solo con calor.

Los procesos CVD son versátiles, pero a menudo dependen de la disponibilidad de productos químicos precursores volátiles adecuados y pueden requerir altas temperaturas para iniciar las reacciones químicas necesarias en la superficie del sustrato.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto requiere comprender las fortalezas centrales de cada proceso en relación con el resultado deseado.

- Si su enfoque principal es un recubrimiento duro y resistente al desgaste en una herramienta o una película metálica de alta pureza con excelente adhesión: La PVD es casi siempre la opción superior.

- Si su enfoque principal es crear un recubrimiento excepcionalmente uniforme sobre un objeto tridimensional complejo, como tuberías internas o microelectrónica: La capacidad de la CVD para crear capas conformes es esencial.

- Si su enfoque principal es depositar metales refractarios o ciertas cerámicas a altas velocidades para aplicaciones industriales: Las técnicas PVD como la pulverización catódica por magnetrón son el estándar de la industria.

En última instancia, elegir la tecnología correcta comienza con comprender que la PVD construye físicamente una película, mientras que la CVD cultiva una químicamente.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Propósito |

|---|---|---|

| 1. Generación de Vapor | Los átomos son desalojados físicamente de un objetivo sólido (material fuente). | Para crear un flujo de vapor para la deposición. |

| 2. Transporte al Vacío | Los átomos liberados viajan en línea recta a través de un entorno de alto vacío. | Para prevenir colisiones con moléculas de aire, asegurando pureza y viaje directo. |

| 3. Deposición | Los átomos vaporizados se condensan en la superficie del sustrato, construyendo una película delgada. | Para formar una capa de recubrimiento densa, adherente y de alto rendimiento capa por capa. |

| Métodos Comunes | Pulverización Catódica (Sputtering) (desprendimiento de átomos) y Evaporación (ebullición térmica). | Diferentes técnicas para lograr el paso inicial de generación de vapor. |

¿Listo para Mejorar sus Materiales con Películas Delgadas de Precisión?

Seleccionar la tecnología de deposición correcta es fundamental para lograr las propiedades de recubrimiento deseadas, ya sea dureza extrema, alta pureza o características eléctricas específicas. El proceso PVD es ideal para crear recubrimientos duraderos y resistentes al desgaste y películas metálicas de alta pureza con excelente adhesión.

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PVD, para satisfacer sus necesidades específicas de investigación y producción. Nuestra experiencia le ayuda a seleccionar la tecnología adecuada, ya sea pulverización catódica o evaporación, para garantizar el éxito de su proyecto.

Hablemos de su aplicación. Contacte a nuestros expertos hoy mismo para encontrar la solución PVD perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es la cavidad hecha de materiales refractarios adecuados que pueden soportar la alta temperatura en la que puede estar el metal fundido? Una guía para moldes de fundición

- ¿Qué es el recubrimiento por electrones? Una guía sobre el E-Coating de alto rendimiento y los procesos de acabado

- ¿Por qué el biocarbón es mejor que el carbón vegetal? Desbloqueando el carbono adecuado para su objetivo

- ¿Qué elementos pueden ser detectados por XRF? De Sodio a Uranio con un Punto Ciego Crítico

- ¿Cómo logran las ultracongeladoras (ULT) temperaturas ultrabajas? Una inmersión profunda en la refrigeración en cascada

- ¿Qué es el proceso de sinterización de recubrimientos? Construyendo Capas Duraderas y Sólidas a partir de Polvo

- ¿Cuáles son los diferentes tipos de análisis de cenizas? Métodos de calcinación en seco vs. en húmedo explicados

- ¿Cómo se mide el espesor de una película delgada? Logre precisión a nivel atómico para sus películas