En el procesamiento de materiales, la presión de sinterización es la fuerza externa aplicada por unidad de área a una masa de polvo antes o durante el calentamiento. Esta presión compacta el material, forzando a las partículas individuales a un contacto íntimo, lo que facilita la unión atómica que las fusiona en un objeto sólido. Es un socio crítico del calor en el proceso de sinterización, permitiendo la formación de una pieza densa y sólida sin fundir el material.

La presión de sinterización no es meramente una fuerza; es un parámetro de control fundamental. Cómo y cuándo se aplica esta presión dicta directamente la densidad final, la porosidad y la integridad mecánica del componente terminado al crear las condiciones ideales para que ocurra la difusión atómica.

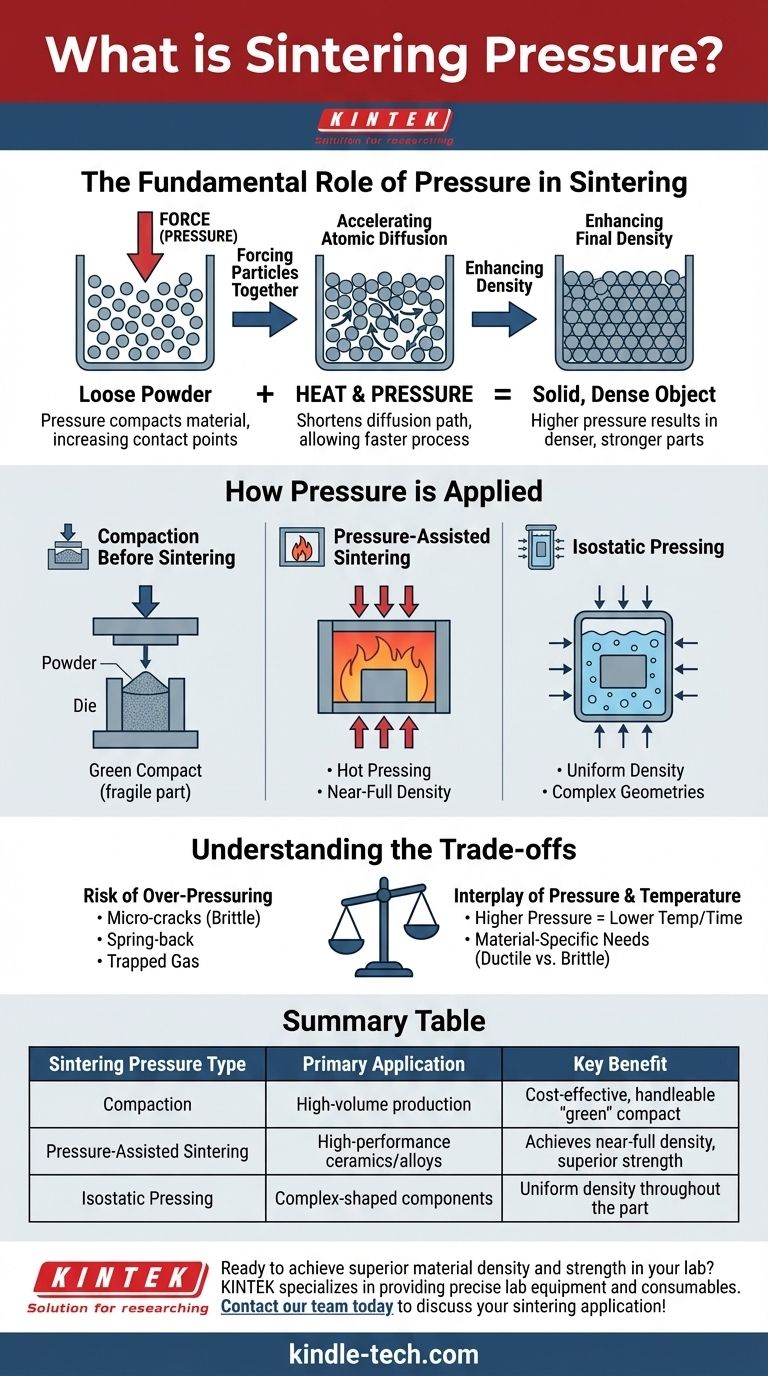

El papel fundamental de la presión en la sinterización

La sinterización transforma un polvo suelto en un objeto sólido. Mientras que el calor proporciona la energía para esta transformación, la presión proporciona la disposición física necesaria para que ocurra de manera eficiente.

Forzando las partículas a unirse

La función principal de la presión de sinterización es reducir el espacio vacío, o porosidad, dentro de una masa de polvo. Al aplicar fuerza, las partículas se reordenan y deforman, aumentando drásticamente el número de puntos de contacto entre ellas.

Acelerando la difusión atómica

La sinterización ocurre cuando los átomos se mueven a través de los límites de las partículas adyacentes, creando fuertes enlaces metálicos o cerámicos. Este proceso, conocido como difusión atómica, es impulsado por el calor. Sin embargo, su eficacia depende de la distancia que deben recorrer los átomos.

Al aumentar el área de contacto entre las partículas, la presión acorta significativamente esta trayectoria de difusión. Esto permite que el proceso de sinterización ocurra más rápido y a temperaturas potencialmente más bajas.

Mejorando la densidad final

El resultado directo de reducir la porosidad y promover la difusión es un aumento en la densidad final de la pieza. Una mayor presión generalmente resulta en un componente más denso y resistente con menos huecos internos, que a menudo son fuentes de falla mecánica.

Cómo se aplica la presión en la sinterización

El término "presión de sinterización" puede referirse a la fuerza aplicada en diferentes etapas y de diferentes maneras, cada una adecuada para diferentes objetivos.

Compactación antes de la sinterización

Lo más común es que la presión se aplique al polvo a temperatura ambiente antes de que entre en el horno. Este paso inicial a menudo se denomina compactación o prensado.

El objetivo es formar un "compacto en verde", una pieza frágil que tiene suficiente resistencia para ser manipulada y trasladada a un horno de sinterización, donde se calentará sin ninguna presión adicional.

Sinterización asistida por presión

En procesos más avanzados, la presión se aplica simultáneamente con el calor dentro de un horno especializado. Esto se conoce como sinterización asistida por presión o prensado en caliente.

Esta técnica es altamente efectiva para eliminar la porosidad y lograr una densidad casi total. A menudo se utiliza para cerámicas de alto rendimiento y superaleaciones que son difíciles de sinterizar utilizando métodos convencionales.

Prensado isostático

Para componentes con geometrías complejas, la presión se puede aplicar uniformemente desde todas las direcciones utilizando un fluido (un gas o líquido) como medio de presión. Esto se denomina prensado isostático.

Este método asegura una densidad mucho más uniforme en toda la pieza en comparación con el prensado en una sola dirección, que puede crear gradientes de densidad.

Comprendiendo las compensaciones

Aplicar presión es un acto de equilibrio. Más no siempre es mejor, y la interacción con la temperatura y el tipo de material es crítica.

El riesgo de sobrepresión

Una presión excesiva durante la compactación inicial puede introducir problemas. Puede causar microfisuras en partículas frágiles (como cerámicas) o provocar un "retroceso", donde la pieza se expande y se agrieta después de ser expulsada del molde. También puede atrapar gases atmosféricos en poros cerrados, impidiendo una densificación completa posterior.

La interacción de la presión y la temperatura

La presión y la temperatura son palancas interconectadas. Para algunos materiales, se puede usar una presión más alta para lograr una densidad objetivo a una temperatura más baja. Esto puede ahorrar energía y prevenir el crecimiento indeseable del grano, que puede debilitar el material. Por el contrario, una presión más baja puede requerir una temperatura más alta o un tiempo de sinterización más largo.

Requisitos específicos del material

La presión ideal depende en gran medida del material. Los polvos metálicos dúctiles pueden soportar altas presiones de compactación, lo que lleva a compactos en verde muy densos. Los polvos cerámicos frágiles, sin embargo, requieren una aplicación de presión más controlada para evitar la fractura de las partículas individuales.

Tomando la decisión correcta para su objetivo

La selección de la estrategia de presión adecuada depende completamente del resultado deseado para su componente.

- Si su enfoque principal es la máxima densidad y rendimiento: Utilice un método asistido por presión como el prensado en caliente, que aplica presión durante el calentamiento para crear piezas superiores, casi sin huecos.

- Si su enfoque principal es la producción rentable y de gran volumen: Emplee la compactación convencional antes de la sinterización en horno, optimizando cuidadosamente la presión para crear un compacto en verde robusto sin causar defectos.

- Si su enfoque principal son las propiedades uniformes en una forma compleja: Considere el prensado isostático para asegurar una compactación uniforme y minimizar las variaciones de densidad en todo el componente.

En última instancia, dominar la presión de sinterización la transforma de una simple fuerza en una herramienta precisa para la ingeniería de las propiedades finales del material.

Tabla resumen:

| Tipo de presión de sinterización | Aplicación principal | Beneficio clave |

|---|---|---|

| Compactación (antes de la sinterización) | Producción de gran volumen | Rentable, crea un compacto "en verde" manejable |

| Sinterización asistida por presión | Cerámicas/aleaciones de alto rendimiento | Logra una densidad casi total, resistencia superior |

| Prensado isostático | Componentes de forma compleja | Densidad uniforme en toda la pieza |

¿Listo para lograr una densidad y resistencia de material superiores en su laboratorio?

La presión de sinterización es un parámetro crítico para el éxito. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para dominar este proceso. Ya sea que trabaje con metales, cerámicas o aleaciones avanzadas, podemos ayudarle a seleccionar las soluciones de prensado y sinterización adecuadas para cumplir sus objetivos específicos de densidad, rendimiento y rentabilidad.

¡Contacte a nuestro equipo hoy para discutir su aplicación de sinterización y optimizar sus resultados!

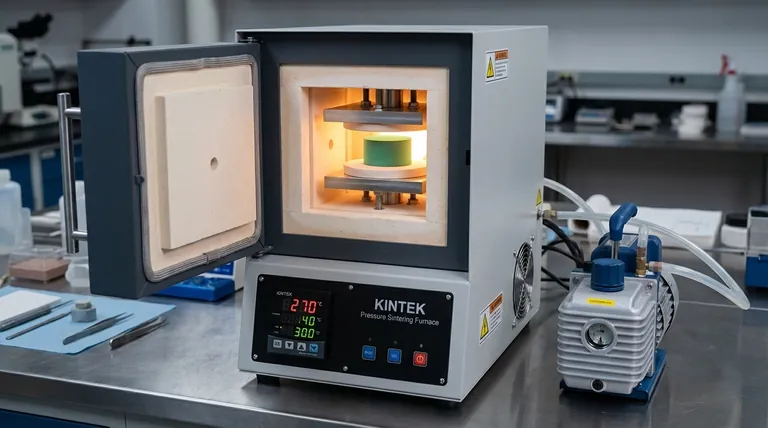

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Cuáles son las funciones de un molde de grafito durante la sinterización por prensado en caliente al vacío? Optimizar la densificación de diamante/cobre

- ¿Qué es el método de sinterización SPS? Una guía para la fabricación de materiales de alta velocidad y alto rendimiento

- ¿Cuál es el principio de la sinterización por plasma de chispa? Lograr una densificación rápida y a baja temperatura de los materiales

- ¿Qué papel desempeñan los moldes de grafito en el prensado en caliente al vacío? Optimice la producción de su compuesto de matriz de diamante/Al-Cu

- ¿Qué es la sinterización por presión de gas? Logre una densidad casi perfecta para materiales de alto rendimiento

- ¿Cuáles son las ventajas del equipo de prensado en caliente frente al sinterizado convencional? Maximizar la densidad y la resistencia de los Cermets

- ¿Cuáles son los beneficios del sinterizado por plasma de chispa? Logre una densificación superior en minutos

- ¿Cómo contribuye un horno de prensa en caliente al vacío al proceso de moldeo de composites de UHMWPE/nano-HAP?