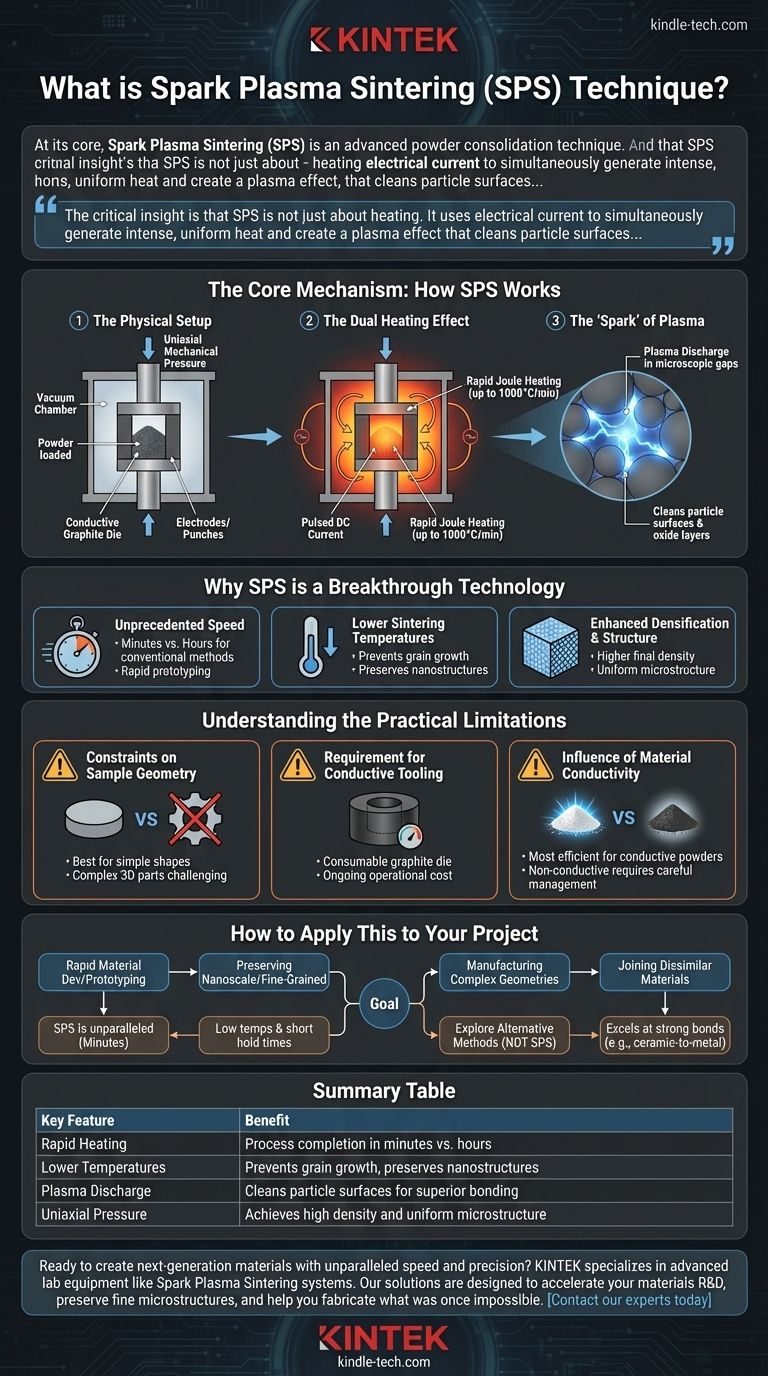

En esencia, la sinterización por plasma de chispa (SPS) es una técnica avanzada de consolidación de polvos que utiliza una combinación de corriente continua (CC) pulsada de alta intensidad y presión uniaxial para transformar polvos en sólidos densos. También conocida como Técnica de Sinterización Asistida por Campo (FAST), lo logra con una velocidad extraordinaria y a temperaturas significativamente más bajas que los métodos convencionales, cambiando fundamentalmente la forma en que se crean los materiales avanzados.

La idea fundamental es que la SPS no se trata solo de calentar. Utiliza corriente eléctrica para generar simultáneamente un calor intenso y uniforme y crear un efecto de plasma que limpia las superficies de las partículas, lo que permite una unión de materiales drásticamente más rápida y efectiva.

El Mecanismo Central: Cómo Funciona la SPS

Para comprender el poder de la SPS, debemos mirar más allá del simple calentamiento y verla como un sistema integrado de presión, electricidad y energía térmica.

La Configuración Física

El proceso comienza cargando una muestra de polvo en un molde conductor, generalmente hecho de grafito. Este conjunto de molde se coloca entre dos electrodos dentro de una cámara de vacío. Un sistema hidráulico aplica presión mecánica uniaxial sobre el polvo a través de los electrodos, que también actúan como punzones.

El Doble Efecto de Calentamiento

A diferencia de un horno convencional que calienta externamente por radiación, la SPS pasa una corriente CC pulsada directamente a través del molde de grafito conductor y, si el material es conductor, a través del propio polvo. Esto crea un rápido calentamiento por efecto Joule tanto desde el exterior (el molde) como desde el interior (el polvo), lo que resulta en aumentos de temperatura increíblemente rápidos y uniformes, a menudo de hasta 1000 °C por minuto.

La "Chispa" del Plasma

La corriente pulsada genera un fenómeno único entre las partículas de polvo individuales. El fuerte campo eléctrico puede provocar una descarga de plasma en los huecos microscópicos entre las partículas. Esta chispa momentánea de plasma es lo suficientemente energética como para eliminar contaminantes superficiales y capas de óxido que normalmente inhiben la unión, "limpiando" efectivamente las partículas justo antes de que se presionen juntas.

Por Qué la SPS es una Tecnología Revolucionaria

El mecanismo único de la SPS proporciona varias ventajas clave que la hacen indispensable para la ciencia y la ingeniería de materiales avanzados.

Velocidad Sin Precedentes

Al combinar el calentamiento rápido con una unión eficiente de partículas, todo el proceso de sinterización se puede completar en cuestión de minutos, en comparación con las muchas horas requeridas para la sinterización en horno convencional. Esto permite la creación rápida de prototipos y acelera la investigación de materiales.

Temperaturas de Sinterización Más Bajas

Debido a que el efecto de plasma mejora la unión de manera tan efectiva, la densificación se puede lograr a temperaturas varios cientos de grados más bajas que en los métodos tradicionales. Esto es crucial para prevenir el crecimiento de grano no deseado, preservando las propiedades de grano fino o nanoestructuradas que otorgan a muchos materiales avanzados su fuerza y rendimiento excepcionales.

Densificación y Estructura Mejoradas

La combinación de presión, calentamiento rápido y superficies de partículas limpias da como resultado materiales con mayor densidad final y una microestructura más uniforme. Esta técnica es especialmente efectiva para consolidar materiales que son notoriamente difíciles de sinterizar, como metales refractarios y cerámicas avanzadas.

Comprensión de las Limitaciones Prácticas

Aunque es potente, la SPS no es una solución universal. Su proceso único introduce compensaciones específicas que son fundamentales de entender.

Restricciones en la Geometría de la Muestra

El uso de un molde rígido y presión uniaxial significa que la SPS es más adecuada para producir formas simples como discos, cilindros y barras rectangulares. Crear piezas tridimensionales complejas es extremadamente desafiante con este método.

Requisito de Herramientas Conductoras

Todo el proceso depende de que el molde y los punzones de grafito sean eléctricamente conductores. Estos componentes son consumibles que se degradan con el tiempo, lo que representa un costo operativo continuo.

Influencia de la Conductividad del Material

El proceso es más eficiente cuando el polvo en sí es eléctricamente conductor, ya que se beneficia del calentamiento interno directo. Aunque los polvos no conductores, como muchas cerámicas, se pueden sinterizar con éxito (dependiendo únicamente del calor transferido desde el molde de grafito), la dinámica de calentamiento es diferente y debe gestionarse cuidadosamente.

Cómo Aplicar Esto a Su Proyecto

La SPS es una herramienta especializada. Elegirla depende completamente de su objetivo final.

- Si su enfoque principal es el desarrollo rápido de materiales o la creación de prototipos: La SPS es una herramienta inigualable, capaz de producir muestras densas a partir de polvos novedosos en minutos.

- Si su enfoque principal es preservar microestructuras a escala nanométrica o de grano fino: Las bajas temperaturas de sinterización y los tiempos de mantenimiento cortos de la SPS son sus mayores fortalezas para crear materiales de alto rendimiento.

- Si su enfoque principal es la fabricación de materiales con geometrías complejas: Debe explorar métodos alternativos como el moldeo por inyección de metales o la fabricación aditiva, ya que la SPS no es adecuada para esta tarea.

- Si su enfoque principal es unir materiales disímiles: La SPS sobresale en la creación de uniones fuertes entre diferentes clases de materiales, como cerámica con metal, con un daño térmico mínimo.

En última instancia, la sinterización por plasma de chispa permite a ingenieros y científicos crear materiales de próxima generación que antes eran imposibles de fabricar de manera eficiente.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Calentamiento Rápido | Finalización del proceso en minutos frente a horas |

| Temperaturas Más Bajas | Previene el crecimiento de grano, preserva nanoestructuras |

| Descarga de Plasma | Limpia las superficies de las partículas para una unión superior |

| Presión Uniaxial | Logra alta densidad y microestructura uniforme |

¿Listo para crear materiales de próxima generación con velocidad y precisión inigualables? KINTEK se especializa en equipos de laboratorio avanzados como los sistemas de sinterización por plasma de chispa. Nuestras soluciones están diseñadas para acelerar su I+D de materiales, preservar microestructuras finas y ayudarle a fabricar lo que antes era imposible. Contacte a nuestros expertos hoy mismo para discutir cómo podemos potenciar la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Instrumento de tamizado electromagnético tridimensional

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores