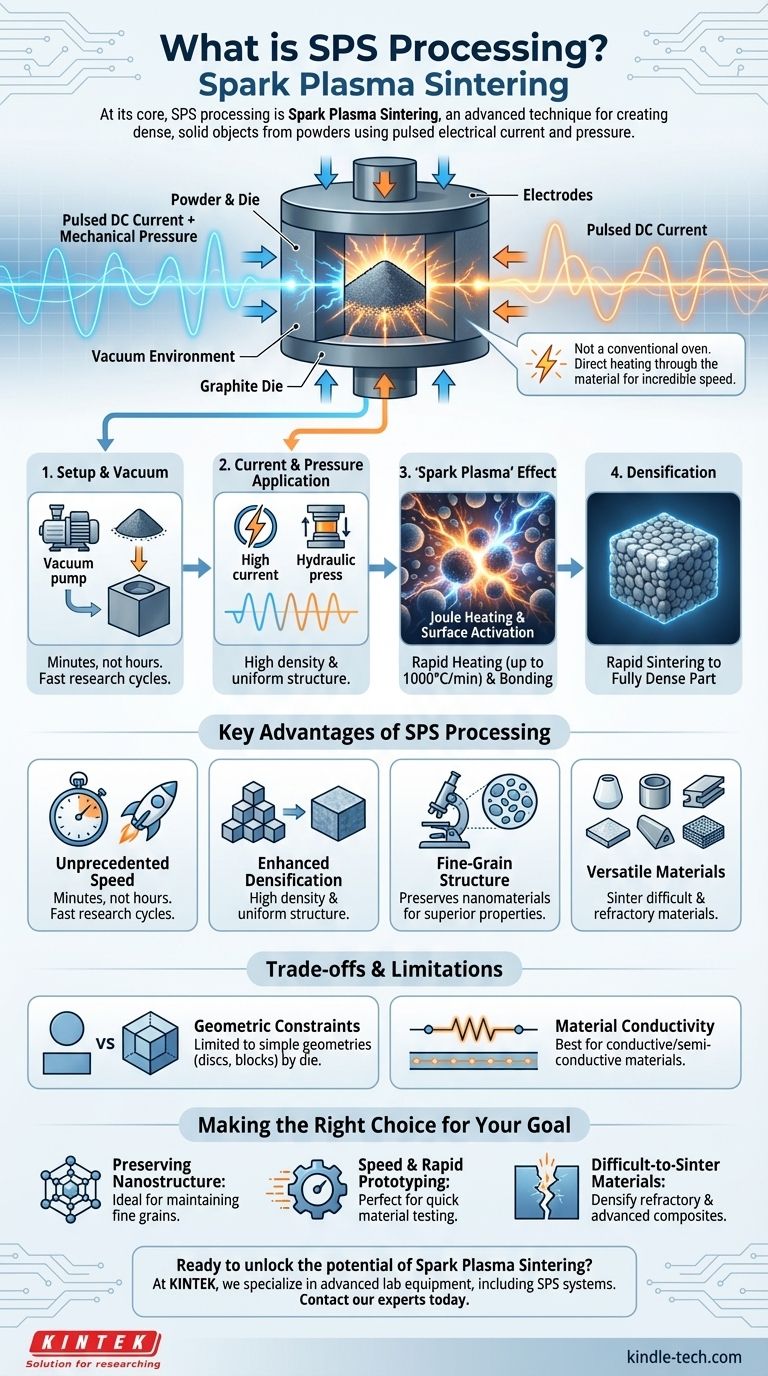

En esencia, el término "procesamiento SPS" se refiere casi exclusivamente a la Sinterización por Plasma de Chispa, una técnica avanzada de ciencia de materiales para crear objetos densos y sólidos a partir de polvos. Si bien SPS también puede significar Sistema de Pago Seguro en finanzas, el contexto de "procesamiento" apunta directamente a este método de fabricación específico que utiliza corriente eléctrica pulsada y presión para fusionar rápidamente materiales.

La Sinterización por Plasma de Chispa no es un método de calentamiento convencional basado en horno. En cambio, utiliza el propio material como elemento calefactor, aplicando una potente corriente continua pulsada y presión mecánica para lograr una sinterización increíblemente rápida, preservando propiedades únicas del material que se perderían en procesos más lentos.

¿Qué es la Sinterización por Plasma de Chispa (SPS)?

La Sinterización por Plasma de Chispa es una técnica de sinterización moderna, un tipo de proceso de metalurgia de polvos. Se utiliza para transformar un compacto de polvo en un objeto sólido y denso sin fundirlo.

Piense en ello como una versión extremadamente rápida y potente del prensado en caliente. En lugar de simplemente calentar el exterior de un molde y esperar a que el calor se transfiera, el SPS hace pasar electricidad a través del molde y del propio polvo.

Este método de calentamiento directo permite velocidades de calentamiento extraordinariamente altas —a veces superando los 1000°C por minuto— acortando drásticamente el tiempo necesario para formar una pieza sólida.

¿Cómo funciona el proceso SPS?

El proceso es una interacción precisa de energía eléctrica, fuerza mecánica y un entorno de vacío, todo ello dentro de una máquina especializada.

Los componentes principales: Polvo y matriz

Primero, el polvo de materia prima se carga en una matriz conductora, que casi siempre está hecha de grafito. Este conjunto completo se coloca entre dos electrodos dentro de una cámara de vacío.

Las fuerzas duales: Corriente eléctrica y presión

Una vez que la cámara es evacuada, ocurren dos cosas simultáneamente. Se aplica una gran presión mecánica a la matriz, comprimiendo el polvo. Al mismo tiempo, la máquina genera una potente corriente continua (CC) pulsada que fluye a través de los electrodos, la matriz y el polvo.

El efecto "Plasma de Chispa"

La corriente pulsada crea dos efectos críticos. El efecto principal es el calentamiento Joule, donde la resistencia eléctrica de la matriz de grafito y del propio polvo genera un calor intenso, rápido y uniforme.

Además, la alta densidad de corriente puede generar chispas momentáneas o descargas de plasma entre las partículas individuales de polvo. Este efecto ayuda a limpiar y activar las superficies de las partículas, promoviendo la difusión y acelerando el proceso de unión.

Esta combinación de calor intenso, activación de la superficie y presión constante fuerza a las partículas de polvo a fusionarse y densificarse muy rápidamente.

Ventajas clave del procesamiento SPS

El mecanismo único del SPS le otorga varias ventajas significativas sobre los métodos de sinterización tradicionales como el prensado en caliente o la sinterización en horno.

Velocidad sin precedentes

El beneficio más significativo es la velocidad. Con velocidades de calentamiento y enfriamiento que pueden ser órdenes de magnitud más rápidas que los hornos convencionales, un proceso que podría llevar muchas horas se puede completar en minutos. Esto acorta drásticamente los ciclos de investigación y producción.

Densificación mejorada y estructura de grano fino

El rápido tiempo de ciclo inhibe el crecimiento del grano. Para muchos materiales avanzados, especialmente los nanomateriales, preservar una microestructura de grano fino es fundamental para lograr las propiedades deseadas, como alta resistencia o comportamientos magnéticos específicos. El SPS se destaca en la creación de piezas totalmente densas mientras mantiene el tamaño de grano extremadamente pequeño.

Versatilidad con materiales avanzados

El SPS se ha convertido en la técnica preferida para materiales que son notoriamente difíciles de sinterizar. Esto incluye materiales refractarios (con puntos de fusión muy altos), materiales metaestables y compuestos hechos de sustancias disímiles.

Comprendiendo las compensaciones y limitaciones

Aunque potente, el SPS no es una solución universal. Su naturaleza especializada conlleva consideraciones prácticas.

Restricciones geométricas y de tamaño

El tamaño y la forma del componente final están limitados por la matriz de grafito. Crear formas grandes o muy complejas puede ser desafiante y costoso, lo que lo hace más adecuado para producir geometrías relativamente simples como discos, cilindros o bloques.

Conductividad del material

El proceso funciona de manera más efectiva con polvos y matrices eléctricamente conductores o semiconductores. Si bien los materiales aislantes como algunas cerámicas pueden sinterizarse, a menudo requiere técnicas especiales o ayudas conductoras, lo que añade complejidad al proceso.

Equipo y costo

El equipo SPS es altamente especializado y representa una inversión de capital significativa en comparación con un horno estándar. La complejidad del proceso —que requiere vacío, altas corrientes y altas presiones— también exige una operación cualificada.

Tomar la decisión correcta para su objetivo

Decidir usar SPS depende completamente del material con el que esté trabajando y de las propiedades finales que necesite lograr.

- Si su enfoque principal es preservar la nanoestructura: El SPS es la opción principal para densificar nanomateriales sin el crecimiento de grano que destruye sus propiedades únicas.

- Si su enfoque principal es la velocidad y el prototipado rápido: La capacidad de ejecutar ciclos en minutos hace del SPS una herramienta inigualable para probar rápidamente nuevas composiciones de materiales y aleaciones.

- Si su enfoque principal es trabajar con materiales difíciles de sinterizar: El SPS proporciona las condiciones extremas necesarias para densificar cerámicas refractarias, cermets y otros compuestos avanzados que no logran consolidarse en hornos convencionales.

En última instancia, la Sinterización por Plasma de Chispa permite a ingenieros y científicos crear materiales de próxima generación controlando su estructura a nivel microscópico.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Calentamiento/Enfriamiento rápido | Finalización del proceso en minutos, no horas; ideal para prototipado rápido. |

| Preservación del grano fino | Inhibe el crecimiento del grano, crucial para nanomateriales y componentes de alta resistencia. |

| Sinterización de materiales versátil | Eficaz con materiales refractarios, compuestos y polvos difíciles de sinterizar. |

| Calentamiento por resistencia directa | Calentamiento uniforme y eficiente al pasar corriente a través del polvo y la matriz. |

¿Listo para liberar el potencial de la Sinterización por Plasma de Chispa para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas SPS, para ayudarle a lograr una densificación rápida y preservar las propiedades únicas de sus materiales avanzados. Ya sea que esté trabajando con nanomateriales, cerámicas refractarias o compuestos complejos, nuestra experiencia puede ayudarle a acelerar su investigación y desarrollo.

Contacte hoy mismo a nuestros expertos para discutir cómo el procesamiento SPS puede mejorar sus proyectos de ciencia de materiales y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué materiales se utilizan en el prensado isostático en caliente? Una guía sobre los gases y las piezas procesadas

- ¿Qué es la sinterización por presión de gas? Logre una densidad casi perfecta para materiales de alto rendimiento

- ¿Qué condiciones de procesamiento proporciona un horno de prensa en caliente al vacío? Optimizar la Fabricación de GNPs-Cu/Ti6Al4V

- ¿Cómo afecta el sistema de presión de un horno de prensado en caliente al vacío a las aleaciones de Cu-18Ni-2W? Mejora la densidad y el rendimiento

- ¿Cómo influye la presión axial en la sinterización de compuestos de matriz metálica? Lograr una densidad cercana a la teórica

- ¿Cómo afecta el entorno de vacío en un horno de prensado en caliente al sinterizado de carburos? Lograr una densidad relativa del 98%+

- ¿Cuál es el beneficio de usar el Prensado Isostático en Caliente (HIP) para vitrocerámicas a base de circonio? Lograr una densificación del 100%

- ¿Cómo mejora una prensa isostática en caliente (HIP) la densificación de W-Cu? Logre una densidad teórica cercana con alta presión