En la fabricación de semiconductores, la deposición por pulverización catódica es un proceso de alta precisión utilizado para aplicar capas ultrafinas de material sobre una oblea de silicio. Funciona bombardeando un material fuente, conocido como objetivo (target), con iones energéticos en el vacío. Este impacto expulsa físicamente átomos del objetivo, los cuales viajan y se condensan sobre la oblea, formando un recubrimiento perfectamente uniforme y puro.

En esencia, la deposición por pulverización catódica se parece menos a rociar pintura y más a un chorro de arena controlado a escala atómica. Utiliza el momento físico, no el calor, para mover el material, lo que otorga a los fabricantes un control excepcional sobre el espesor, la pureza y la calidad de las capas que forman un circuito integrado.

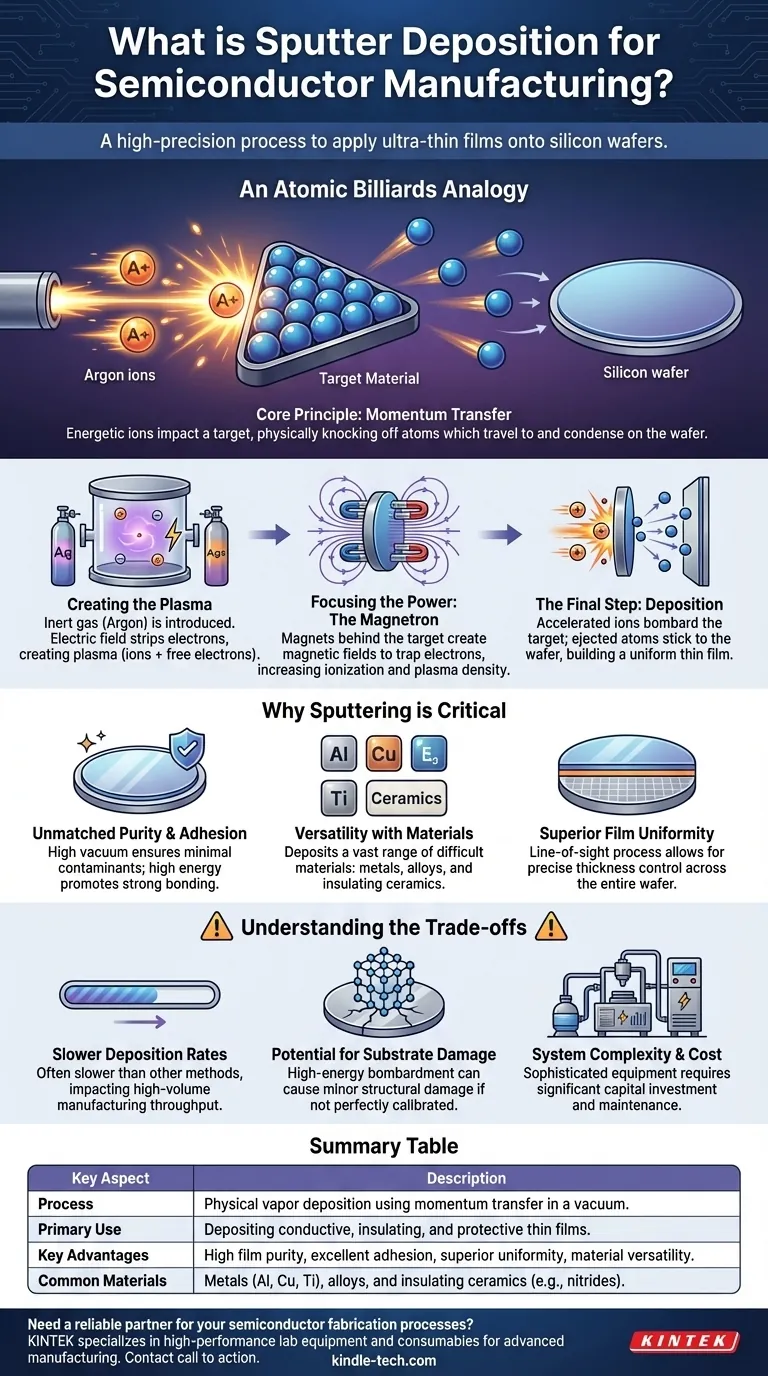

Cómo funciona la deposición por pulverización catódica: una analogía con el billar atómico

Para comprender la pulverización catódica, es fundamental alejarse de conceptos como la fusión o las reacciones químicas. El proceso es completamente mecánico, impulsado por la transferencia de momento entre átomos individuales en un entorno altamente controlado.

El principio central: transferencia de momento

La pulverización catódica se basa en un principio simple de la física. Imagine un conjunto de bolas de billar muy juntas (el material objetivo).

Luego, se dispara la bola blanca (un ion energético) contra el conjunto. El impacto transfiere momento, haciendo que las bolas salgan despedidas en varias direcciones. En la pulverización catódica, estas "bolas" expulsadas son átomos individuales que viajan hasta golpear la oblea.

Creación de los iones: el plasma

Las "bolas blancas" se crean introduciendo un gas inerte, generalmente Argón, en una cámara de vacío.

Se aplica un campo eléctrico que arranca electrones de los átomos de Argón. Esto crea un plasma, una nube de iones de Argón cargados positivamente y electrones libres.

Enfocando la potencia: el magnetrón

Los sistemas modernos utilizan potentes imanes detrás del material objetivo en una configuración llamada magnetrón.

Este campo magnético atrapa electrones cerca de la superficie del objetivo. Estos electrones atrapados viajan por una trayectoria en espiral mucho más larga, lo que aumenta drásticamente la probabilidad de que colisionen e ionizen más átomos de Argón, creando un plasma denso y eficiente justo donde se necesita.

El paso final: la deposición

Los iones de Argón cargados positivamente son acelerados por el campo eléctrico y golpean el objetivo cargado negativamente.

Los átomos expulsados del objetivo viajan a través del vacío y se adhieren al sustrato (la oblea de silicio), construyendo gradualmente una película delgada con una uniformidad excepcional.

Por qué la pulverización catódica es fundamental para la electrónica moderna

La pulverización catódica no es solo una de muchas opciones; es una tecnología fundamental en la fabricación de chips debido a las ventajas únicas que ofrece para construir estructuras microscópicas.

Pureza y adhesión inigualables

Dado que todo el proceso ocurre en alto vacío, prácticamente no hay contaminantes que queden atrapados en la película. La alta energía cinética de los átomos pulverizados también ayuda a que se unan firmemente a la superficie de la oblea, creando capas muy duraderas y fiables.

Versatilidad de materiales

La pulverización catódica puede depositar una gran variedad de materiales con los que, de otro modo, sería difícil trabajar. Esto incluye metales puros para contactos eléctricos (como aluminio o cobre), aleaciones complejas y materiales cerámicos aislantes para recubrimientos protectores.

Uniformidad superior de la película

La naturaleza controlada y de línea de visión del proceso permite la creación de películas con un espesor excepcionalmente preciso en todo el diámetro de una oblea. Esta uniformidad no es negociable para garantizar que todos los chips producidos a partir de una única oblea funcionen de manera idéntica.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la pulverización catódica es un proceso especializado con limitaciones específicas que los ingenieros deben gestionar. Un análisis fiable requiere reconocer sus limitaciones.

Tasas de deposición más lentas

En comparación con la evaporación térmica o la deposición química de vapor (CVD), la pulverización catódica puede ser un proceso más lento. La tasa de crecimiento de la película a menudo se mide en angstroms o nanómetros por minuto, lo que convierte el rendimiento (throughput) en una consideración clave para la fabricación de gran volumen.

Posible daño al sustrato

El bombardeo de alta energía que hace funcionar el proceso puede, si no se calibra perfectamente, causar daños estructurales menores a la delicada red cristalina de la oblea de silicio subyacente. Este es un foco constante de control y optimización del proceso.

Complejidad y coste del sistema

Los sistemas de pulverización catódica son equipos sofisticados y costosos. Requieren bombas de alto vacío, imanes potentes, manipulación precisa de gases y fuentes de alimentación de alto voltaje, todo lo cual exige una inversión de capital y mantenimiento significativos.

Tomar la decisión correcta para su objetivo

La pulverización catódica se elige para resolver problemas específicos en la compleja receta de fabricación de chips. Su aplicación siempre está ligada a un objetivo de ingeniería preciso.

- Si su enfoque principal es crear vías conductoras: La pulverización catódica es el estándar de la industria para depositar las capas metálicas (p. ej., aluminio, cobre, titanio) utilizadas para contactos, interconexiones y cableado.

- Si su enfoque principal es la protección y fiabilidad del dispositivo: La pulverización catódica se utiliza para aplicar películas duraderas y químicamente resistentes, como nitruros, que encapsulan y protegen los componentes sensibles del chip.

- Si su enfoque principal es construir pilas de materiales complejas: La pulverización catódica permite la deposición de múltiples capas distintas de diferentes materiales en secuencia sin romper el vacío, lo que permite la creación de estructuras de dispositivos avanzadas.

En última instancia, la deposición por pulverización catódica proporciona el control a nivel atómico necesario para construir las estructuras complejas y multicapa que definen los circuitos integrados modernos.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición física de vapor mediante transferencia de momento en el vacío. |

| Uso principal | Deposición de películas delgadas conductoras, aislantes y protectoras en obleas. |

| Ventajas clave | Alta pureza de la película, excelente adhesión, uniformidad superior, versatilidad de materiales. |

| Materiales comunes | Metales (Al, Cu, Ti), aleaciones y cerámicas aislantes (p. ej., nitruros). |

¿Necesita un socio fiable para sus procesos de fabricación de semiconductores?

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para la fabricación avanzada. Ya sea que esté desarrollando chips de próxima generación u optimizando su línea de producción, nuestros objetivos de pulverización catódica y sistemas de deposición están diseñados para la precisión, la pureza y la repetibilidad.

Permítanos ayudarle a lograr resultados superiores en películas delgadas. Contacte con nuestros expertos hoy mismo para analizar sus necesidades específicas de fabricación de semiconductores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuál es un ejemplo de deposición física? Sputtering (Pulverización Catódica) para películas delgadas de alta pureza

- ¿Cuáles son las aplicaciones de los semiconductores de película delgada? Desde microchips hasta energía solar

- ¿Cuáles son ejemplos de tecnología de película delgada? Desde microchips hasta paneles solares y más allá

- ¿Es el nanotubo de carbono un conductor eléctrico? Su naturaleza dual depende de la estructura atómica.

- ¿Es la deposición un proceso físico? Comprenda las diferencias clave entre PVD y CVD

- ¿De qué están hechos los diamantes CVD? Descubre la ciencia detrás de las gemas cultivadas en laboratorio

- ¿Cuál es el propósito de la deposición de película delgada? Mejorar las propiedades de la superficie para un rendimiento superior

- ¿Qué materiales se utilizan en los semiconductores de película delgada? Una guía para la ingeniería de capas de alto rendimiento