En términos sencillos, la tasa de pulverización catódica es la velocidad a la que los átomos son expulsados físicamente de un material objetivo durante el proceso de pulverización catódica. Es una medida de la rapidez con la que se erosiona el material fuente, cuantificada típicamente como el número de capas atómicas eliminadas de la superficie del objetivo por segundo. Esta tasa es el factor principal que determina la rapidez con la que se deposita una película delgada sobre un sustrato.

La tasa de pulverización catódica no es solo una medida; es el parámetro de control central de todo el proceso de deposición. Comprender los factores que rigen esta tasa, desde la elección del material hasta la potencia que se aplica, es la clave para pasar de simplemente recubrir una superficie a diseñar una película delgada funcional y de alta calidad.

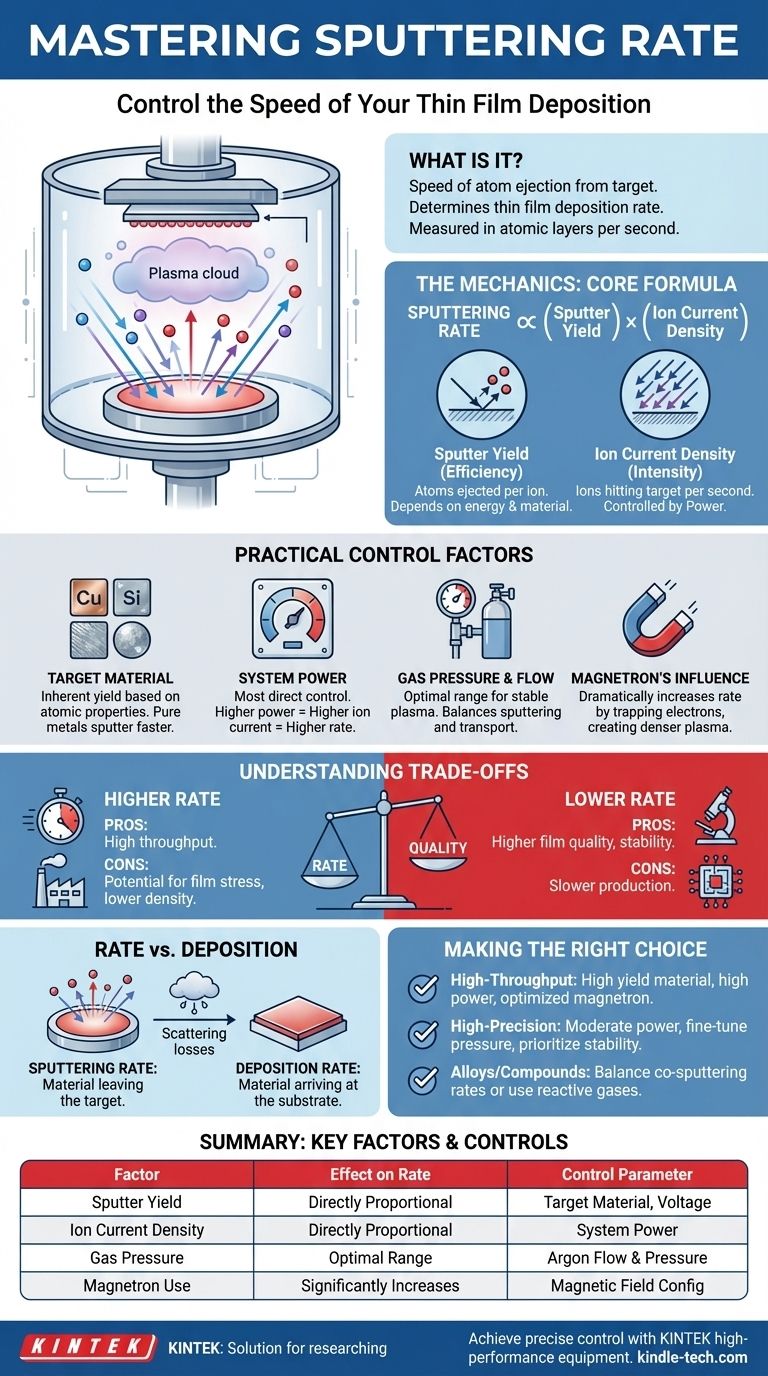

La mecánica de la tasa de pulverización catódica

Para controlar eficazmente el proceso de pulverización catódica, primero debe comprender la física fundamental que dicta su velocidad. La tasa no es arbitraria; es el resultado directo de algunas variables clave.

La fórmula central

En esencia, la tasa de pulverización catódica es una función del rendimiento de pulverización, la densidad de corriente iónica y las propiedades físicas del material objetivo. Una representación simplificada muestra esta relación:

Tasa de pulverización catódica ∝ (Rendimiento de pulverización) x (Densidad de corriente iónica)

Esto significa que la tasa es directamente proporcional a la eficiencia del evento de pulverización (rendimiento) y al número de iones que golpean el objetivo (corriente).

El papel del rendimiento de pulverización (S)

El rendimiento de pulverización es la métrica de eficiencia más importante en este proceso. Se define como el número promedio de átomos objetivo expulsados por cada ion energético individual que golpea la superficie.

Este rendimiento no es una constante fija. Depende en gran medida de la energía de los iones entrantes (controlada por el voltaje del sistema) y de las propiedades atómicas tanto del ion (por ejemplo, Argón) como del material objetivo (por ejemplo, Cobre, Silicio).

La importancia de la densidad de corriente iónica (j)

La densidad de corriente iónica representa la cantidad de iones de pulverización que golpean un área determinada del objetivo por segundo. Piense en ello como la intensidad del "chorro de arena atómico".

Una mayor densidad de corriente iónica significa que más partículas bombardeadas golpean el objetivo, lo que conduce directamente a una mayor tasa de pulverización catódica. Esto se controla principalmente mediante la potencia suministrada al sistema.

Factores prácticos que controlan la tasa

Si bien la física proporciona la base, un operador controla la tasa de pulverización catódica a través de varios parámetros prácticos y ajustables.

Propiedades del material objetivo

El material que elija para pulverizar tiene una tasa de pulverización catódica inherente basada en su peso atómico y energía de unión superficial. Algunos materiales, como los metales puros como el cobre o el hierro, tienen rendimientos de pulverización naturalmente altos y, por lo tanto, se pulverizan muy rápidamente, especialmente usando energía de CC.

Potencia del sistema

La potencia es el control más directo para la tasa de pulverización catódica. Aumentar la potencia al cátodo (objetivo) aumenta la densidad del plasma. Esto, a su vez, aumenta la densidad de corriente iónica: más iones bombardean el objetivo y la tasa de pulverización catódica aumenta en consecuencia.

Presión y flujo de gas

El proceso de pulverización catódica requiere una cámara de vacío rellenada con un gas inerte, típicamente Argón. La presión del gas debe ser lo suficientemente baja como para permitir que los átomos pulverizados viajen al sustrato, pero lo suficientemente alta como para mantener un plasma estable. Una presión óptima crea un plasma uniforme y una tasa de pulverización catódica estable y predecible.

La influencia del magnetrón

Los sistemas modernos utilizan casi exclusivamente la pulverización catódica con magnetrón por una razón: aumenta drásticamente la tasa. Se coloca un campo magnético detrás del objetivo para atrapar electrones cerca de su superficie.

Estos electrones atrapados viajan por una trayectoria larga y helicoidal, lo que aumenta enormemente la probabilidad de que colisionen e ionicen los átomos de gas inerte. Esto crea un plasma mucho más denso (y, por lo tanto, una mayor densidad de corriente iónica) justo donde se necesita, lo que lleva a una tasa de pulverización catódica significativamente mayor a presiones más bajas en comparación con los sistemas sin magnetrón.

Comprender las compensaciones

Alcanzar la tasa de pulverización catódica más alta posible no siempre es la mejor estrategia. La tasa que elija implica compensaciones críticas que impactan directamente en su resultado final.

Tasa vs. Calidad de la película

Una tasa de pulverización catódica muy alta puede ser excelente para la producción. Sin embargo, a veces puede conducir a un mayor estrés dentro de la película depositada o a una microestructura menos densa. Para aplicaciones ópticas o electrónicas sensibles, una deposición más lenta y controlada a menudo produce una película de mayor calidad y más estable.

Tasa vs. Utilización del objetivo

El campo magnético en un sistema de magnetrón crea un área de erosión concentrada en el objetivo, a menudo llamada "pista de carreras". Si bien esta concentración aumenta la tasa, un paquete magnético mal diseñado puede crear una pista de carreras muy profunda y estrecha. Esto conduce a una mala utilización del objetivo, ya que gran parte del costoso material del objetivo se deja sin pulverizar mientras el centro se agota.

Tasa de pulverización catódica vs. Tasa de deposición

Es crucial distinguir entre la tasa de pulverización catódica y la tasa de deposición.

- Tasa de pulverización catódica: Material que sale del objetivo.

- Tasa de deposición: Material que llega al sustrato.

Estas dos no siempre son iguales. Una alta presión de gas, por ejemplo, puede aumentar la densidad del plasma y la tasa de pulverización catódica, pero también puede hacer que más átomos pulverizados se dispersen por colisiones de gas antes de que lleguen al sustrato, lo que disminuye la tasa de deposición.

Tomar la decisión correcta para su objetivo

Su tasa de pulverización catódica óptima depende completamente de su objetivo. Utilice estos principios como guía para ajustar el proceso para su aplicación específica.

- Si su enfoque principal es la producción de alto rendimiento: Utilice un material con un alto rendimiento de pulverización (como un metal puro), opere a alta potencia y optimice su magnetrón para un plasma fuerte y uniforme para maximizar la tasa de pulverización catódica.

- Si su enfoque principal es la alta precisión o la I+D: Priorice la estabilidad sobre la velocidad. Utilice niveles de potencia moderados y ajuste la presión del gas para lograr una tasa controlada y repetible que produzca las propiedades de película deseadas.

- Si su enfoque principal es la deposición de aleaciones o compuestos: Debe equilibrar cuidadosamente las tasas de pulverización individuales de múltiples objetivos (co-pulverización) o introducir reactivamente un gas (como Nitrógeno u Oxígeno), lo que cambiará la dinámica y la tasa de pulverización.

En última instancia, dominar la tasa de pulverización catódica consiste en comprenderla como una herramienta para controlar el viaje de los átomos desde su objetivo hasta su sustrato.

Tabla resumen:

| Factor | Efecto sobre la tasa de pulverización catódica | Parámetro de control clave |

|---|---|---|

| Rendimiento de pulverización (S) | Directamente proporcional | Material objetivo, energía iónica (voltaje) |

| Densidad de corriente iónica (j) | Directamente proporcional | Potencia del sistema |

| Presión del gas | Rango óptimo para la estabilidad | Flujo y presión de argón |

| Uso de magnetrón | Aumenta significativamente la tasa | Configuración del campo magnético |

¿Listo para lograr un control preciso sobre sus procesos de deposición de películas delgadas? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de pulverización catódica. Ya sea que se enfoque en la producción de alto rendimiento o en la precisión de I+D, nuestros expertos pueden ayudarlo a seleccionar el sistema adecuado para optimizar su tasa de pulverización catódica y la calidad de la película. Contacte a nuestro equipo hoy para discutir sus requisitos de laboratorio específicos y descubrir cómo podemos mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura