En esencia, la pulverización catódica (sputtering) es un proceso de deposición física de vapor (PVD) utilizado para crear películas excepcionalmente delgadas y de alto rendimiento. Funciona bombardeando un material fuente, conocido como objetivo (target), con iones energizados en un vacío. Este impacto expulsa físicamente átomos del objetivo, los cuales viajan y se depositan sobre un sustrato —como una oblea de silicio o una lente óptica— para formar el recubrimiento deseado.

La pulverización catódica se entiende mejor no como un método único, sino como una familia de técnicas altamente controlables. Su principal ventaja radica en su capacidad para depositar películas densas y fuertemente adherentes a partir de una variedad inigualable de materiales, incluidas aleaciones complejas y aislantes que son difíciles o imposibles de depositar utilizando otros métodos.

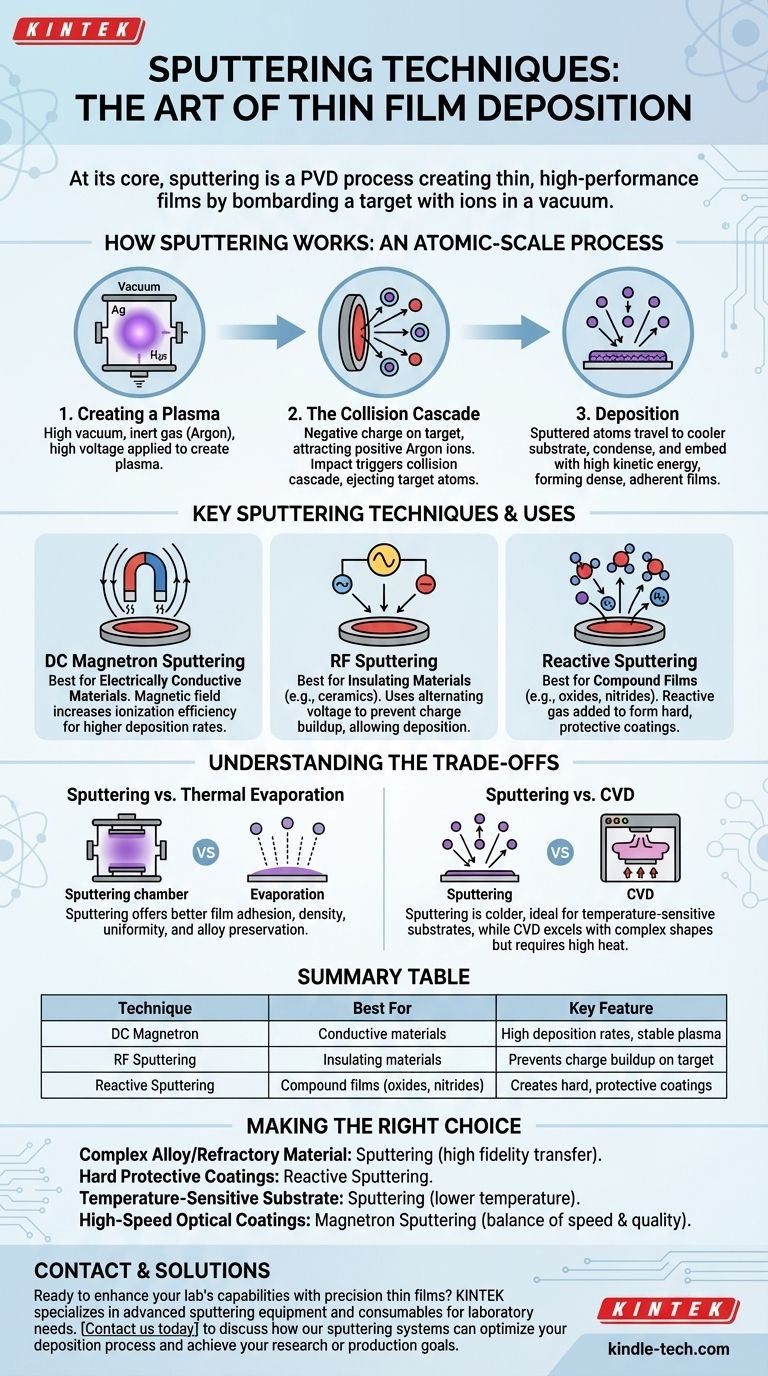

Cómo funciona la pulverización catódica: un proceso a escala atómica

La pulverización catódica es un proceso mecánico de línea de visión que funciona a nivel atómico. El mecanismo se puede dividir en tres etapas clave.

El mecanismo central: Creación de un plasma

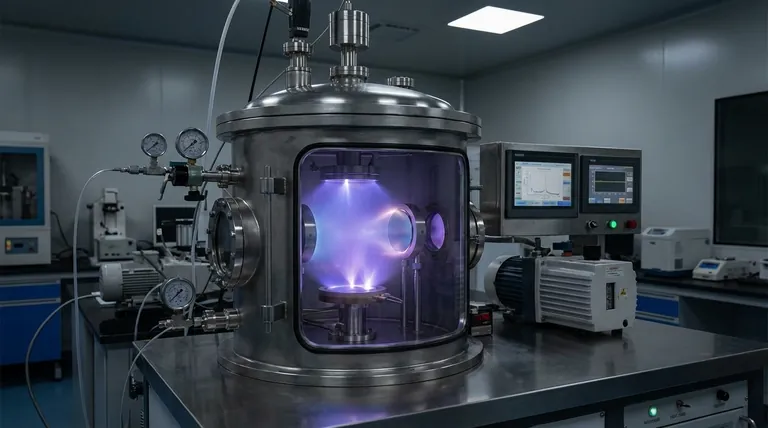

Todo el proceso ocurre dentro de una cámara de alto vacío. Primero, se evacúa la cámara y luego se introduce una pequeña cantidad de un gas inerte, generalmente Argón.

Se aplica un alto voltaje, lo que ioniza el gas Argón y crea un plasma brillante, un estado de materia supercalentado que contiene iones positivos y electrones libres.

La cascada de colisiones: Expulsión de átomos del objetivo

El material objetivo (la fuente del recubrimiento) recibe una carga eléctrica negativa. Esto atrae a los iones de Argón positivos del plasma, lo que hace que se aceleren y golpeen la superficie del objetivo con una inmensa energía.

Este bombardeo desencadena una cascada de colisiones, similar a una bola blanca rompiendo un triángulo de bolas de billar. El momento del impacto se transfiere a través de los átomos del objetivo, lo que finalmente provoca que los átomos de la superficie sean expulsados, o "pulverizados catódicamente", del objetivo.

Deposición: Construcción de la película delgada

Los átomos pulverizados viajan a través de la cámara de vacío y se condensan en la superficie más fría del sustrato, que está estratégicamente ubicado para interceptarlos.

Debido a que estos átomos pulverizados tienen una alta energía cinética, se incrustan firmemente en la superficie del sustrato. Esto da como resultado películas que son típicamente mucho más densas y tienen una adherencia superior en comparación con las películas creadas por otros métodos como la evaporación térmica.

Técnicas clave de pulverización catódica y sus usos

El principio general de pulverización catódica se puede adaptar para diferentes materiales y resultados, lo que lleva a varias técnicas distintas.

Pulverización catódica magnetrónica de CC

Esta es una de las formas más comunes de pulverización catódica, utilizada para depositar materiales eléctricamente conductores. Se aplica un campo magnético detrás del objetivo para atrapar electrones cerca de su superficie, aumentando drásticamente la eficiencia de ionización del gas Argón. Esto da como resultado un plasma más estable y tasas de deposición significativamente más altas.

Pulverización catódica de RF

Cuando el material objetivo es un aislante eléctrico (como una cerámica), un voltaje de corriente continua (CC) provoca que se acumule carga positiva en su superficie, deteniendo finalmente el proceso. La pulverización catódica de RF (Radiofrecuencia) resuelve esto utilizando un voltaje de CA alterno, que limpia alternativamente la acumulación de carga y permite que el proceso continúe, posibilitando la deposición de películas aislantes.

Pulverización catódica reactiva

En esta técnica, se añade intencionalmente un gas reactivo como oxígeno o nitrógeno a la cámara de vacío junto con el Argón inerte. Los átomos metálicos pulverizados reaccionan con este gas ya sea en tránsito o en la superficie del sustrato. Esto permite la creación de películas compuestas como óxidos y nitruros, que a menudo se utilizan para recubrimientos duros y protectores en herramientas de máquina.

Comprender las compensaciones

Ninguna técnica de deposición es perfecta para cada trabajo. Comprender las ventajas y limitaciones de la pulverización catódica es crucial para tomar una decisión informada.

Pulverización catódica frente a evaporación térmica

La evaporación térmica es otra técnica PVD donde un material se calienta hasta que se vaporiza y se condensa en un sustrato. Si bien a menudo es más rápida y sencilla para metales puros, la pulverización catódica proporciona una mejor adherencia, densidad y uniformidad de la película. La pulverización catódica también es muy superior para depositar aleaciones, ya que preserva en gran medida la composición del material objetivo en la película final.

Pulverización catódica frente a deposición química de vapor (CVD)

CVD utiliza reacciones químicas en un sustrato calentado para formar una película. CVD puede producir películas altamente puras y conformadas que recubren formas complejas muy bien. Sin embargo, requiere temperaturas muy altas, lo que puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos.

La pulverización catódica es un proceso físico "más frío", lo que la hace ideal para sustratos sensibles a la temperatura.

Limitaciones comunes de la pulverización catódica

Las tasas de deposición por pulverización catódica pueden ser más bajas que algunos procesos térmicos. El equipo es complejo y representa una inversión de capital significativa. Además, debido a que es un proceso de línea de visión, lograr un recubrimiento uniforme en objetos tridimensionales complejos puede ser un desafío sin una manipulación sofisticada del sustrato.

Tomar la decisión correcta para su aplicación

Seleccionar el método de deposición correcto depende completamente de las propiedades del material, el sustrato y el resultado deseado de su proyecto.

- Si su enfoque principal es depositar una aleación compleja o un material refractario: La pulverización catódica es la opción superior porque transfiere la composición del objetivo a la película con alta fidelidad.

- Si su enfoque principal es crear recubrimientos duros y protectores para herramientas: La pulverización catódica reactiva es ideal para formar capas duraderas de nitruro, carburo u óxido.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: La temperatura de proceso más baja de la pulverización catódica le da una ventaja clara sobre los métodos CVD de alta temperatura.

- Si su enfoque principal es la deposición de alta velocidad de metales simples para recubrimientos ópticos: La pulverización catódica magnetrónica ofrece un excelente equilibrio entre velocidad, control y calidad de la película.

En última instancia, la pulverización catódica proporciona un nivel inigualable de control y versatilidad de materiales para crear películas delgadas de alto rendimiento.

Tabla de resumen:

| Técnica | Ideal para | Característica clave |

|---|---|---|

| Pulverización catódica magnetrónica de CC | Materiales conductores | Altas tasas de deposición, plasma estable |

| Pulverización catódica de RF | Materiales aislantes | Evita la acumulación de carga en el objetivo |

| Pulverización catódica reactiva | Películas compuestas (óxidos, nitruros) | Crea recubrimientos duros y protectores |

¿Listo para mejorar las capacidades de su laboratorio con películas delgadas de precisión? KINTEK se especializa en equipos avanzados de pulverización catódica y consumibles para necesidades de laboratorio. Ya sea que esté trabajando con sustratos sensibles, aleaciones complejas o necesite recubrimientos protectores duros, nuestras soluciones ofrecen adherencia, densidad y versatilidad de materiales superiores. Contáctenos hoy para discutir cómo nuestros sistemas de pulverización catódica pueden optimizar su proceso de deposición y lograr sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio