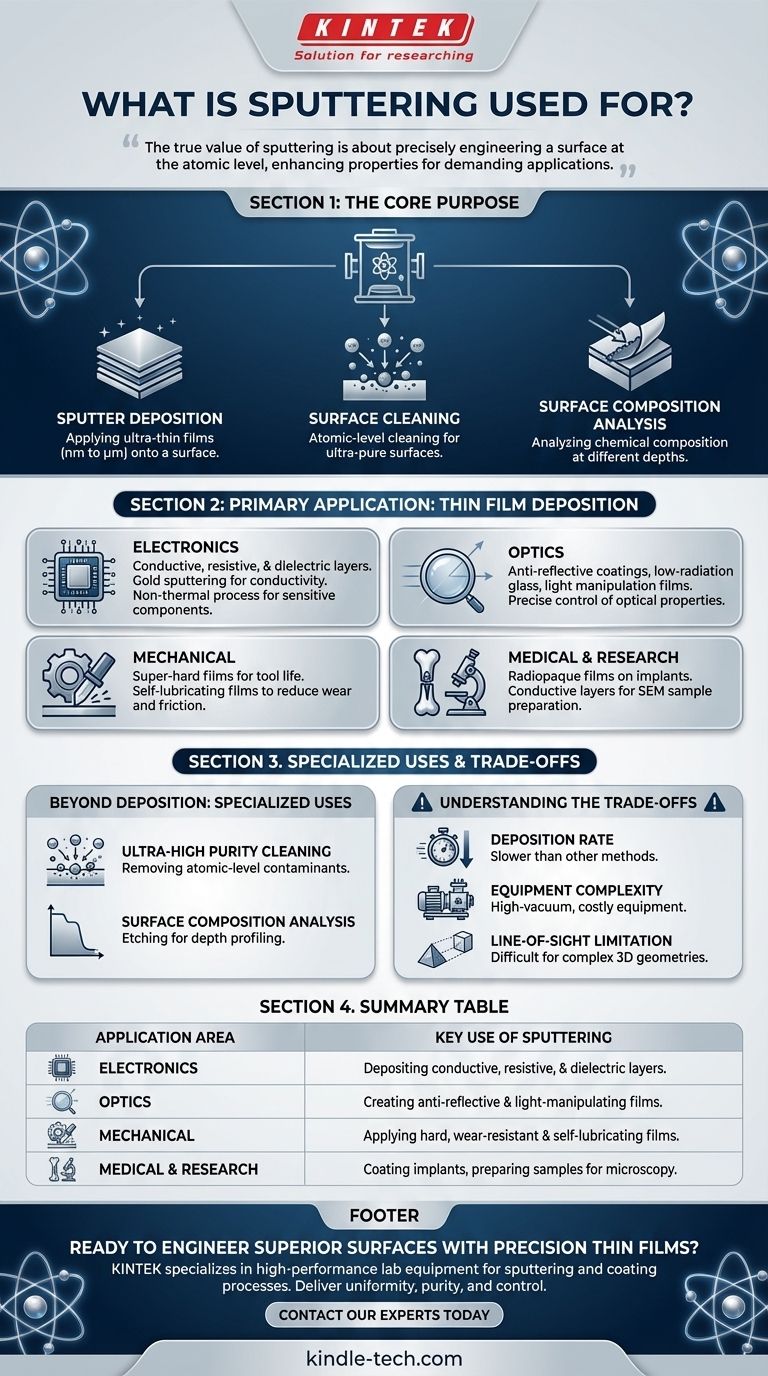

En esencia, la pulverización catódica es un proceso altamente controlado que se utiliza para tres propósitos principales. El más común es la deposición por pulverización catódica, una técnica avanzada para aplicar películas ultrafinas de material sobre una superficie. También se utiliza en casos especializados para limpiar superficies a nivel atómico y para analizar la composición química de un material. Esta tecnología es fundamental para la fabricación de innumerables productos de alta tecnología, desde semiconductores y unidades de disco hasta lentes ópticas e implantes médicos.

El verdadero valor de la pulverización catódica no es solo recubrir un objeto; se trata de diseñar con precisión una superficie a nivel atómico. Al depositar películas ultrafinas y altamente uniformes, esta técnica cambia fundamentalmente las propiedades de un material, mejorando su conductividad, durabilidad o características ópticas para aplicaciones exigentes.

La aplicación principal: deposición de películas delgadas

La gran mayoría de las aplicaciones de pulverización catódica implican depositar una película delgada, que varía desde unos pocos nanómetros hasta varios micrómetros de espesor, sobre un sustrato dentro de una cámara de alto vacío. Esta precisión permite la creación de componentes con propiedades superficiales altamente especializadas.

Ingeniería de electrónica de alto rendimiento

La pulverización catódica es una piedra angular de las industrias de la microelectrónica y los semiconductores. Es una tecnología de recubrimiento no térmica, lo que la hace ideal para componentes sensibles.

Los fabricantes utilizan la pulverización catódica para depositar las capas microscópicas de materiales conductores, resistivos y dieléctricos necesarios para construir circuitos integrados. La pulverización catódica de oro, por ejemplo, se utiliza por su excelente conductividad en paneles de circuitos y componentes electrónicos.

Avance de las tecnologías ópticas

La técnica es fundamental para producir películas funcionales con propiedades ópticas específicas. Esto permite un control preciso sobre cómo una superficie interactúa con la luz.

Las aplicaciones incluyen la creación de recubrimientos antirreflectantes en lentes, la producción de vidrio de baja radiación para ventanas energéticamente eficientes y la deposición de películas que absorben, transmiten o polarizan la luz para dispositivos ópticos especializados.

Mejora de la durabilidad mecánica

En las industrias de mecanizado y fabricación, la pulverización catódica se utiliza para crear películas funcionales superficiales que mejoran la resistencia física de un producto.

Esto incluye la aplicación de películas súper duras a las herramientas de corte para prolongar su vida útil y la deposición de películas autolubricantes en piezas móviles para reducir el desgaste y la fricción.

Apoyo a la investigación médica y científica

La pulverización catódica desempeña un papel vital tanto en la medicina como en la ciencia fundamental. Su precisión y compatibilidad de materiales son esenciales para aplicaciones sensibles.

En medicina, la pulverización catódica de oro se utiliza para recubrir implantes biomédicos con películas radiopacas, haciéndolos visibles en las radiografías. En ciencias de la vida, se utiliza para aplicar una capa conductora de oro ultrafina a muestras de tejido no conductoras, haciéndolas visibles bajo un microscopio electrónico.

Más allá de la deposición: usos especializados

Si bien la deposición es su función más común, el proceso físico subyacente de la pulverización catódica también se aprovecha para otras tareas de alta pureza.

Limpieza de superficies de ultra alta pureza

El mismo mecanismo que expulsa átomos de un material objetivo para la deposición se puede utilizar para limpiar meticulosamente un sustrato.

Al bombardear una superficie con iones, la pulverización catódica puede eliminar contaminantes a nivel atómico, preparando una superficie ultrapura para la investigación o los pasos de procesamiento posteriores.

Análisis de la composición de la superficie

La pulverización catódica se puede utilizar como método para grabar un material, capa por capa.

Cuando se combina con otras técnicas analíticas, esto permite a los científicos determinar la composición química de un material a diferentes profundidades de la superficie.

Comprendiendo las compensaciones

La pulverización catódica es una técnica potente y precisa, pero no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para usarla de manera efectiva.

Tasa de deposición

La pulverización catódica es un proceso altamente controlado, lo que a menudo significa que tiene una tasa de deposición más lenta en comparación con otros métodos de recubrimiento como la deposición química de vapor o la galvanoplastia.

Complejidad del equipo

El proceso requiere un entorno de alto vacío. Las cámaras de vacío y el equipo asociado son complejos, requieren una inversión significativa y tienen altos costos operativos.

Limitación de la línea de visión

En la mayoría de las configuraciones de pulverización catódica, el material depositado viaja en línea recta desde el objetivo hasta el sustrato. Esto puede dificultar la obtención de un recubrimiento uniforme en objetos con geometrías tridimensionales complejas.

Adaptando la técnica al objetivo

Para determinar si la pulverización catódica es la elección correcta, considere su objetivo principal.

- Si su enfoque principal es la electrónica de precisión: La pulverización catódica es el estándar de la industria para crear las películas delgadas conductoras y resistivas altamente uniformes requeridas para los circuitos integrados.

- Si su enfoque principal es la óptica avanzada: Esta técnica ofrece un control incomparable para depositar películas que manipulan la reflexión, la transmisión o la polarización de la luz.

- Si su enfoque principal es el rendimiento mecánico: La pulverización catódica es una excelente opción para aplicar recubrimientos extremadamente duros o autolubricantes que mejoran significativamente la durabilidad de los componentes.

- Si su enfoque principal es el análisis científico o los dispositivos médicos: La técnica proporciona los recubrimientos de alta pureza, biocompatibles y precisos necesarios para la investigación y las aplicaciones de implantes sensibles.

En última instancia, la pulverización catódica nos permite dictar las propiedades de la superficie de un material, convirtiendo sustratos ordinarios en componentes altamente especializados.

Tabla resumen:

| Área de aplicación | Uso clave de la pulverización catódica |

|---|---|

| Electrónica | Deposición de capas conductoras, resistivas y dieléctricas para circuitos integrados y componentes. |

| Óptica | Creación de recubrimientos antirreflectantes, vidrio de baja radiación y películas que manipulan la luz. |

| Mecánica | Aplicación de recubrimientos duros y resistentes al desgaste en herramientas de corte y películas autolubricantes. |

| Medicina e Investigación | Recubrimiento de implantes biomédicos y preparación de muestras no conductoras para microscopía electrónica. |

¿Listo para diseñar superficies superiores con películas delgadas de precisión?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para pulverización catódica y otros procesos avanzados de recubrimiento. Ya sea que esté desarrollando semiconductores de próxima generación, dispositivos médicos duraderos o componentes ópticos especializados, nuestras soluciones ofrecen la uniformidad, pureza y control que sus demandas de I+D o producción requieren.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado