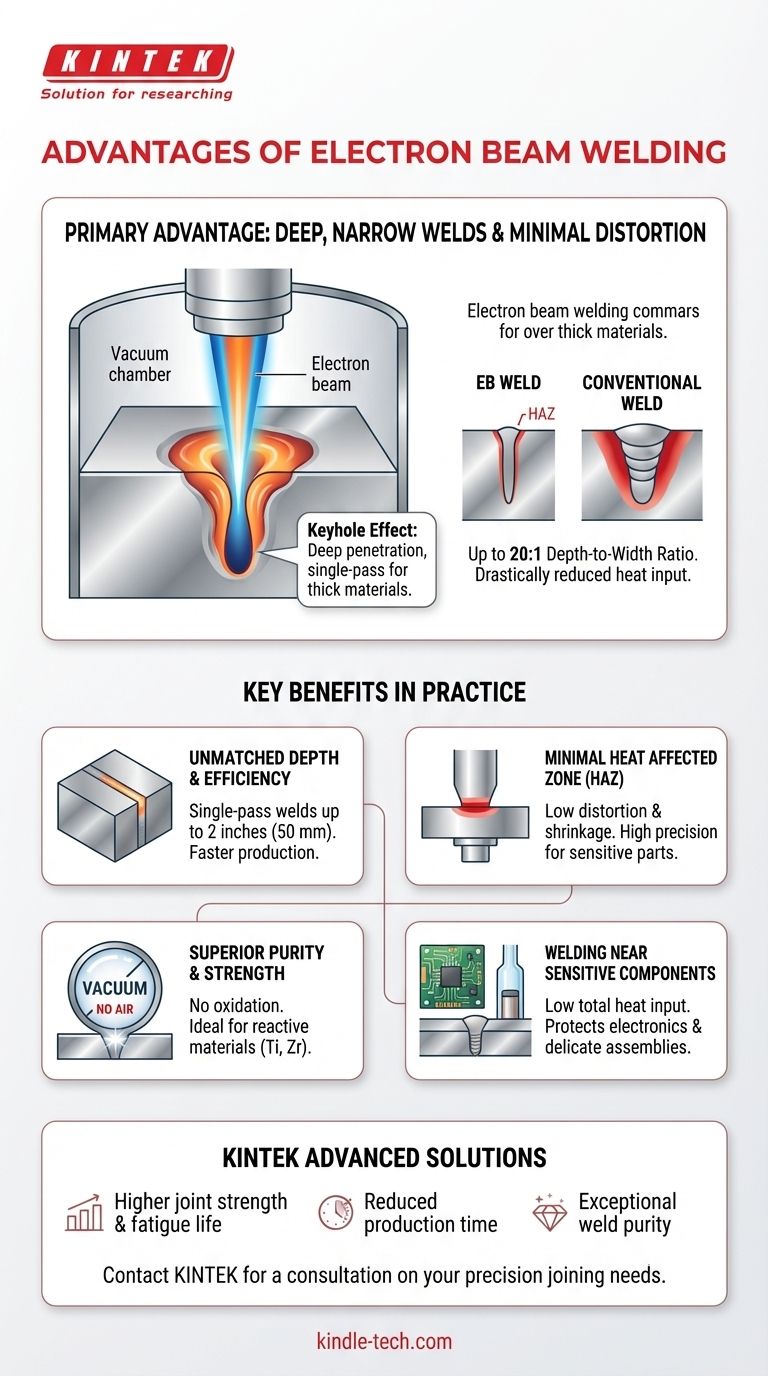

La principal ventaja de la soldadura por haz de electrones es su capacidad para producir soldaduras excepcionalmente profundas y estrechas con una distorsión térmica mínima. Esto lo logra utilizando un haz de electrones de alta velocidad fuertemente enfocado en el vacío, concentrando una inmensa energía en un punto diminuto. Esto permite la soldadura de una sola pasada de materiales gruesos que de otro modo requerirían múltiples pasadas, una preparación compleja y una entrada de calor significativa con los métodos convencionales.

La soldadura por haz de electrones (EB) intercambia la complejidad de un entorno de vacío por un control inigualable. Esto da como resultado un proceso de alta densidad de potencia que ofrece soldaduras profundas y limpias con un daño térmico mínimo al material circundante, una hazaña a menudo inalcanzable con otros métodos.

La física de la alta densidad de potencia

Para comprender las ventajas de la soldadura EB, primero debe comprender sus principios fundamentales. El proceso se define por el uso de un haz de electrones de alta energía y un entorno de vacío.

El papel del haz de electrones

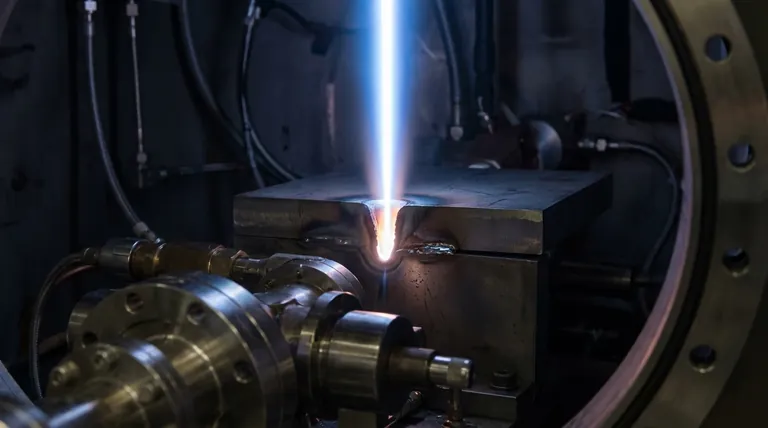

Un cañón de electrones genera y acelera un flujo de electrones a velocidades extremadamente altas, típicamente del 50 al 70% de la velocidad de la luz. Luego, las lentes magnéticas enfocan este flujo en un haz muy fino y de alta energía.

Esta concentración de energía es la fuente de las capacidades únicas de la soldadura EB.

La necesidad del vacío

Todo el proceso tiene lugar dentro de una cámara de vacío. El vacío es fundamental por dos razones.

Primero, evita que los electrones choquen con las moléculas de aire, lo que dispersaría el haz y disiparía su energía. El vacío asegura que el haz permanezca enfocado y entregue toda su potencia a la pieza de trabajo.

Segundo, el vacío actúa como un escudo perfecto, protegiendo el baño de soldadura fundido de contaminantes atmosféricos como el oxígeno y el nitrógeno, que pueden causar defectos y debilitar la unión.

Creando el efecto "Keyhole" (ojo de cerradura)

Cuando el haz de alta energía golpea el material, vaporiza instantáneamente una pequeña columna de metal. Esto crea una cavidad profunda y estrecha conocida como keyhole (ojo de cerradura).

El haz penetra profundamente en el material a través de este ojo de cerradura. A medida que el haz se mueve a lo largo de la unión, el metal fundido fluye alrededor del ojo de cerradura y se solidifica detrás de él, formando una soldadura muy profunda y estrecha.

Ventajas clave en la práctica

La física del proceso se traduce directamente en importantes ventajas de fabricación y diseño.

Relación profundidad-ancho inigualable

El efecto de ojo de cerradura permite penetraciones de soldadura de hasta dos pulgadas (50 mm) en acero. La soldadura resultante es extremadamente estrecha, a menudo con una relación profundidad-ancho de 20:1 o superior.

Esto elimina la necesidad de múltiples pasadas requeridas por los procesos de soldadura por arco, reduciendo drásticamente el tiempo de soldadura y el uso de consumibles para secciones gruesas.

Zona afectada por el calor (ZAC) mínima

Debido a que la energía se entrega de manera tan precisa y eficiente, la entrada de calor total en el componente es muy baja.

Esto da como resultado una pequeña Zona Afectada por el Calor (ZAC), el área del material base que tiene su microestructura alterada por el calor. Una ZAC pequeña significa una distorsión, contracción y pérdida de resistencia del material mínimas.

Pureza y resistencia superiores

La soldadura en vacío evita que se formen óxidos y nitruros en el baño de soldadura. Esto produce una soldadura excepcionalmente limpia y de alta pureza.

Esto es especialmente crítico para materiales reactivos como el titanio, el circonio y el niobio, así como para aplicaciones que exigen la mayor resistencia de unión y vida útil a la fatiga posibles.

Soldadura cerca de componentes sensibles

La baja entrada de calor total y la distorsión mínima permiten la soldadura muy cerca de componentes sensibles al calor.

Esto incluye sellos de vidrio a metal, componentes electrónicos, superficies premecanizadas o conjuntos delicados que se dañarían o distorsionarían con el mayor calor de la soldadura convencional.

Comprendiendo las compensaciones

Ningún proceso está exento de limitaciones. El entorno único requerido para la soldadura EB introduce limitaciones específicas que deben considerarse.

La restricción de la cámara de vacío

Las piezas deben caber dentro de una cámara de vacío. Esto limita el tamaño máximo de la pieza de trabajo y agrega un tiempo significativo al proceso para bombear la cámara hasta el nivel de vacío requerido.

Requisito de ajuste preciso

El haz de energía enfocado requiere que las piezas estén diseñadas con un ajuste muy preciso. A diferencia de algunos procesos de soldadura por arco, la soldadura EB no puede rellenar de forma fiable huecos grandes o inconsistentes.

Generación de rayos X

La interacción de los electrones de alta energía con el material de la pieza de trabajo genera rayos X. La cámara de vacío debe estar correctamente blindada con plomo para proteger a los operadores, lo que aumenta la complejidad y el costo de la máquina.

Alto costo de capital inicial

Los sistemas de soldadura EB, con sus fuentes de alimentación de alto voltaje, cañones de electrones, cámaras de vacío y controles CNC, representan una inversión de capital significativamente mayor que el equipo de soldadura por arco estándar.

¿Es la soldadura por haz de electrones adecuada para su aplicación?

La elección de este proceso depende completamente de si sus beneficios únicos resuelven su desafío de ingeniería específico.

- Si su enfoque principal es el rendimiento y la precisión: Para aplicaciones críticas en la industria aeroespacial, implantes médicos o defensa donde la integridad de la soldadura y la distorsión mínima no son negociables, la soldadura EB es a menudo la opción superior.

- Si su enfoque principal es unir secciones gruesas en una sola pasada: La penetración profunda de la soldadura EB puede reducir drásticamente el tiempo de producción y la distorsión en comparación con la soldadura convencional de múltiples pasadas, justificando su costo.

- Si su enfoque principal es la soldadura de materiales reactivos o disímiles: El entorno de vacío limpio hace que la soldadura EB sea ideal para unir materiales como titanio, cobre o niobio que son difíciles o imposibles de soldar limpiamente con otros métodos.

- Si su enfoque principal es la sensibilidad al costo en piezas simples: Para la fabricación general donde no se requiere alta precisión, el costo y el tiempo de ciclo de la soldadura EB son probablemente prohibitivos, y los métodos convencionales son más adecuados.

En última instancia, elegir la soldadura por haz de electrones es una inversión en el control del proceso para lograr resultados metalúrgicos que otros métodos no pueden.

Tabla resumen:

| Ventaja clave | Beneficio clave | Ideal para |

|---|---|---|

| Relación profundidad-ancho inigualable | Soldaduras de una sola pasada de hasta 2 pulgadas de profundidad | Unión eficiente de secciones gruesas |

| Zona afectada por el calor (ZAC) mínima | Baja distorsión y contracción | Componentes de precisión y conjuntos sensibles |

| Pureza superior de la soldadura | Sin oxidación en ambiente de vacío | Materiales reactivos (titanio, circonio) |

| Baja entrada de calor total | Protege las piezas sensibles al calor cercanas | Electrónica, sellos de vidrio a metal |

¿Necesita una solución de soldadura que ofrezca precisión y resistencia para sus componentes críticos?

En KINTEK, nos especializamos en equipos avanzados de laboratorio y fabricación, incluidos sistemas de soldadura por haz de electrones. Nuestras soluciones están diseñadas para industrias como la aeroespacial, médica y de defensa, donde la integridad de la soldadura es primordial. Podemos ayudarle a lograr:

- Mayor resistencia de la unión y vida útil a la fatiga para aplicaciones exigentes.

- Tiempo de producción reducido al unir materiales gruesos en una sola pasada.

- Pureza excepcional de la soldadura para metales reactivos y disímiles.

Deje que nuestros expertos le ayuden a determinar si la soldadura por haz de electrones es la inversión adecuada para sus necesidades de unión de precisión. ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD