Si bien la sinterización es un proceso único de metalurgia de polvos, sus principales alternativas en la fabricación son la fundición, la forja y el mecanizado. Estos métodos no dependen de la consolidación de polvos, sino que dan forma a materiales que se encuentran en estado líquido, sólido o a granel. La elección entre ellos depende completamente de las propiedades deseadas del material, la complejidad del componente, el volumen de producción y las limitaciones de costo.

La decisión central no es encontrar un reemplazo directo para la sinterización, sino elegir la filosofía de fabricación correcta. Puede construir una pieza a partir de polvo (sinterización), formarla a partir de líquido (fundición), deformarla a partir de un sólido (forja) o tallarla a partir de un bloque (mecanizado).

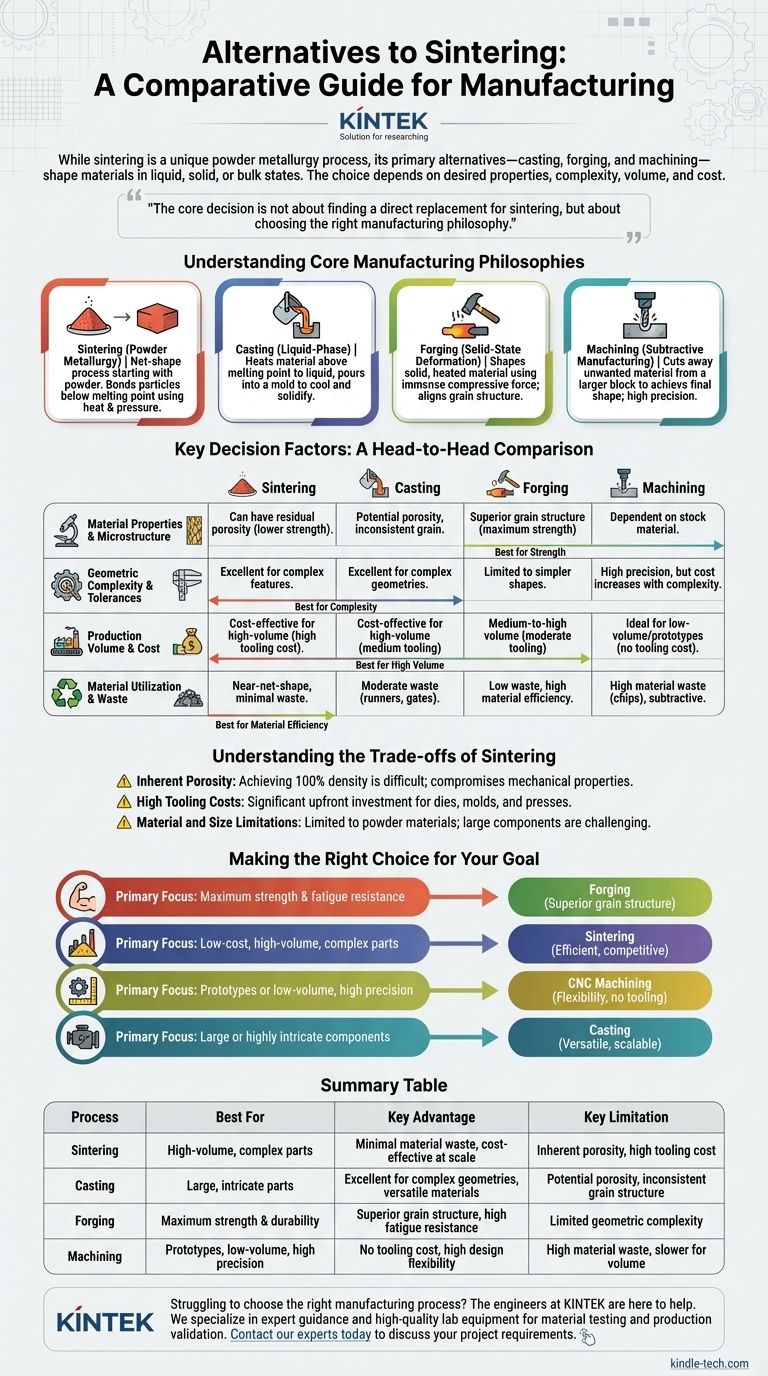

Comprendiendo las Filosofías Centrales de Fabricación

Para elegir una alternativa, primero debe comprender la diferencia fundamental en cómo funciona cada proceso. La sinterización es un proceso de "forma neta" que comienza con polvo, mientras que sus principales alternativas manipulan material a granel.

Metalurgia de Polvos (Sinterización)

La sinterización transforma una masa de polvo en un objeto sólido y denso utilizando calor y presión por debajo del punto de fusión del material. Este proceso une las partículas de polvo, creando un componente final fuerte. Destaca en la producción de formas complejas con un desperdicio mínimo de material.

Procesamiento en Fase Líquida (Fundición)

La fundición implica calentar un material muy por encima de su punto de fusión hasta que esté completamente líquido. Este material fundido se vierte luego en un molde, donde se enfría y solidifica en la forma final. Es un proceso altamente versátil adecuado para una amplia gama de tamaños y geometrías complejas.

Deformación en Estado Sólido (Forja)

La forja toma una pieza sólida de material, típicamente un tocho calentado, y le da forma utilizando una inmensa fuerza de compresión de un martillo o una prensa. Este proceso no funde el material, sino que lo deforma plásticamente, alineando la estructura interna del grano y a menudo produciendo piezas excepcionalmente fuertes y duraderas.

Fabricación Sustractiva (Mecanizado)

El mecanizado es lo opuesto a la sinterización. Comienza con un bloque o barra más grande de material sólido (materia prima) y corta sistemáticamente el material no deseado para lograr la forma final. Procesos como el fresado, el torneado y la perforación entran en esta categoría, ofreciendo alta precisión y flexibilidad de diseño.

Factores Clave de Decisión: Una Comparación Cara a Cara

Elegir el proceso correcto requiere una evaluación clara de las necesidades específicas de su proyecto. Cada método ofrece un perfil distinto de fortalezas y debilidades en los criterios clave de ingeniería y negocio.

Propiedades del Material y Microestructura

La forja típicamente produce los componentes más fuertes debido a su capacidad para refinar y alinear la estructura del grano del material, eliminando defectos. Las piezas fundidas pueden tener problemas como porosidad o tamaño de grano inconsistente. Las piezas sinterizadas pueden sufrir de porosidad residual, lo que puede actuar como un punto de concentración de tensiones y limitar la resistencia máxima a menos que se utilicen procesos de densificación secundaria.

Complejidad Geométrica y Tolerancias

La fundición y la sinterización son campeonas de la complejidad, capaces de producir características internas y externas intrincadas en un solo paso. El mecanizado puede lograr una precisión extremadamente alta y formas complejas, pero el costo y el tiempo aumentan drásticamente con la complejidad. La forja generalmente se limita a geometrías más simples, ya que el material debe poder fluir dentro de los troqueles.

Volumen de Producción y Costo

Para la producción de alto volumen (miles a millones de piezas), la sinterización y la fundición suelen ser las más rentables una vez cubiertos los costos iniciales de utillaje. El mecanizado es ideal para prototipos y tiradas de bajo volumen porque no requiere utillaje personalizado, pero su costo por pieza sigue siendo alto. La forja se sitúa en el medio, con costos de utillaje moderados adecuados para la producción de volumen medio a alto.

Utilización del Material y Desperdicio

La sinterización es un proceso de "forma casi neta" excepcionalmente eficiente, que convierte casi todo el polvo inicial en la pieza final. Esto minimiza el desperdicio y el costo. En marcado contraste, el mecanizado es un proceso sustractivo que puede generar cantidades significativas de material de desecho (virutas), que deben reciclarse con un costo adicional.

Comprendiendo las Ventajas y Desventajas de la Sinterización

Para comparar justamente la sinterización con sus alternativas, es fundamental reconocer sus limitaciones inherentes. Estas desventajas son a menudo la razón principal por la que un ingeniero podría elegir otro proceso.

Porosidad Inherente

Lograr una densidad del 100% en una pieza sinterizada es difícil y a menudo requiere operaciones secundarias. Esta porosidad residual puede comprometer las propiedades mecánicas como la resistencia a la tracción y la resistencia a la fatiga en comparación con un equivalente forjado o laminado.

Altos Costos de Utillaje

Los troqueles, moldes y prensas utilizados en la sinterización representan una inversión de capital inicial significativa. Esto hace que el proceso sea económicamente inviable para prototipos, piezas personalizadas o tiradas de producción de bajo volumen.

Limitaciones de Material y Tamaño

El proceso de sinterización se limita a materiales que pueden formarse fácilmente en polvo. Además, producir componentes muy grandes mediante sinterización puede ser un desafío y costoso debido a los enormes tamaños de prensa y el utillaje requerido.

Tomando la Decisión Correcta para su Objetivo

Su decisión debe guiarse por su requisito más importante.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: La forja es a menudo la opción superior debido a su capacidad para crear una estructura de grano favorable.

- Si su enfoque principal es la producción de alto volumen y bajo costo de piezas complejas: La sinterización es una opción de fabricación extremadamente competitiva y eficiente.

- Si su enfoque principal es la creación de prototipos o tiradas de muy bajo volumen con alta precisión: El mecanizado CNC ofrece la mayor flexibilidad sin inversión inicial en utillaje.

- Si su enfoque principal es la creación de componentes grandes o muy intrincados donde el costo es un factor importante: La fundición ofrece una solución versátil y escalable para una amplia gama de materiales.

Al comprender estas compensaciones fundamentales, puede seleccionar con confianza el proceso de fabricación que mejor se adapte a sus objetivos de ingeniería y negocio.

Tabla Resumen:

| Proceso | Mejor para | Ventaja Clave | Limitación Clave |

|---|---|---|---|

| Sinterización | Piezas complejas de alto volumen | Mínimo desperdicio de material, rentable a escala | Porosidad inherente, alto costo de utillaje |

| Fundición | Piezas grandes e intrincadas | Excelente para geometrías complejas, materiales versátiles | Posible porosidad, estructura de grano inconsistente |

| Forja | Máxima resistencia y durabilidad | Estructura de grano superior, alta resistencia a la fatiga | Complejidad geométrica limitada |

| Mecanizado | Prototipos, bajo volumen, alta precisión | Sin costo de utillaje, alta flexibilidad de diseño | Alto desperdicio de material, más lento para volumen |

¿Le cuesta elegir el proceso de fabricación adecuado para sus componentes? Los ingenieros de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar orientación experta y equipos de laboratorio de alta calidad para apoyar sus pruebas de materiales y la validación de la producción. Ya sea que esté sinterizando polvos metálicos o evaluando métodos alternativos, nuestra experiencia garantiza que logre resultados óptimos.

Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubra cómo las soluciones de KINTEK pueden mejorar la eficiencia de su fabricación y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Cuál es la temperatura del prensado isostático en caliente? Logre la densidad total para componentes críticos

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Cuáles son las ventajas y limitaciones del prensado isostático en caliente? Logre la máxima integridad del material

- ¿Qué hace el proceso HIP? Elimina la porosidad para un rendimiento superior del material

- ¿Cómo reduce la Presión Isostática en Caliente la porosidad? Elimine los Vacíos Internos para una Densidad Superior del Material