En la soldadura fuerte (brazing), la "atmósfera" del horno es la mezcla de gases cuidadosamente controlada —o la ausencia de ella en un vacío— que rodea las piezas durante el ciclo de calentamiento a alta temperatura. Este entorno se gestiona activamente para desplazar el aire ambiente, principalmente el oxígeno, que de otro modo arruinaría el proceso de soldadura fuerte al crear capas de óxido en las superficies metálicas que impiden que el metal de aporte se una.

El propósito central de una atmósfera de horno de soldadura fuerte es crear un entorno químicamente ideal. Este entorno no solo debe prevenir la formación de nuevos óxidos metálicos a altas temperaturas, sino que, en muchos casos, también debe eliminar activamente los óxidos existentes para asegurar que el metal de aporte de soldadura fuerte pueda mojar y adherirse correctamente a los materiales base.

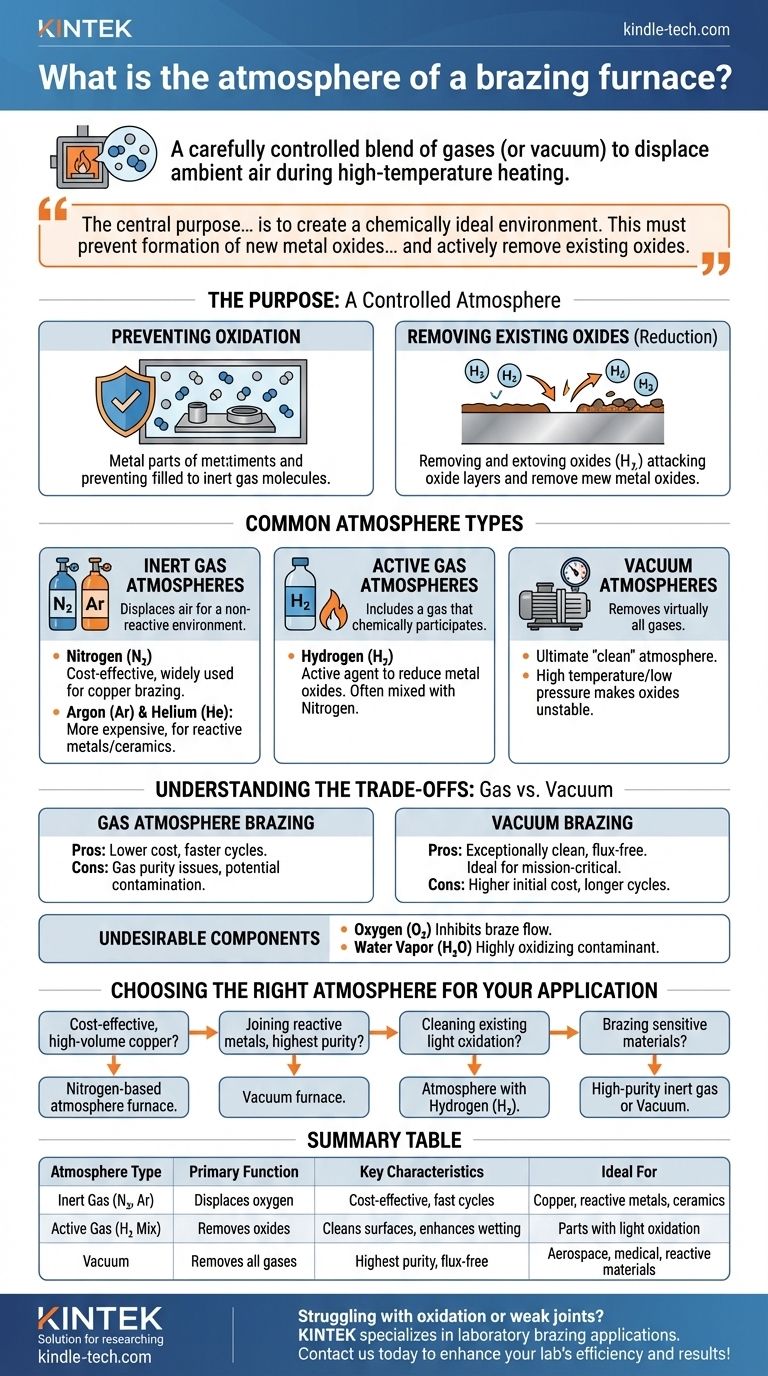

El Propósito de una Atmósfera Controlada

Cuando los metales se calientan a temperaturas de soldadura fuerte, reaccionan agresivamente con el oxígeno del aire. Esta reacción, llamada oxidación, crea una película en la superficie de las piezas. Una atmósfera controlada es la solución a este problema fundamental.

Prevención de la Oxidación

La función más básica de una atmósfera de soldadura fuerte es desplazar el oxígeno. Al llenar la cámara del horno con un gas específico como nitrógeno o argón, o al eliminar el aire para crear un vacío, se elimina el oxígeno que de otro modo causaría una oxidación dañina.

Eliminación de Óxidos Existentes (Reducción)

Una función más avanzada es limpiar activamente las piezas. Las atmósferas que contienen un gas activo, el más común es el hidrógeno (H₂), pueden reaccionar químicamente y eliminar los óxidos ligeros que ya estaban en las superficies metálicas antes de entrar al horno. Este proceso se conoce como reducción.

Tipos Comunes de Atmósferas de Soldadura Fuerte

La elección de la atmósfera depende de los materiales que se unen, la calidad de unión requerida y las consideraciones de costo. Los métodos principales implican el uso de gases específicos o la creación de un vacío.

Atmósferas de Gas Inerte

Los gases inertes se utilizan para desplazar el aire y proporcionar un entorno neutro y no reactivo. A menudo, primero se aplica un ligero vacío para eliminar la mayor parte del aire antes de rellenar la cámara con el gas inerte.

- Nitrógeno (N₂): Una atmósfera rentable y ampliamente utilizada, especialmente para la soldadura fuerte de cobre y sus aleaciones. Es excelente para desplazar el oxígeno.

- Argón (Ar) y Helio (He): Son gases inertes más caros utilizados para soldar metales reactivos (como el titanio) o cerámicas que podrían reaccionar negativamente con el nitrógeno.

Atmósferas de Gas Activo

Estas atmósferas incluyen un gas que participa activamente en el proceso.

- Hidrógeno (H₂): Como principal agente activo, el hidrógeno es invaluable por su capacidad para reducir los óxidos metálicos. A menudo se mezcla en pequeños porcentajes con nitrógeno para crear una atmósfera reductora que limpia las piezas a medida que se calientan.

Atmósferas de Vacío

Un horno de vacío no introduce un gas; en su lugar, elimina prácticamente todos los gases de la cámara de calentamiento mediante bombas potentes. Esta es la atmósfera "limpia" definitiva.

A las presiones muy bajas y altas temperaturas dentro de un horno de vacío, muchos óxidos metálicos se vuelven inestables y simplemente se descomponen o "subliman" de la superficie de la pieza. Esto deja un metal base excepcionalmente limpio sobre el cual fluir el aporte de soldadura fuerte.

Comprender las Compensaciones: Gas vs. Vacío

Tanto las atmósferas de gas como las de vacío son efectivas, pero sirven para diferentes necesidades y conllevan ventajas y desventajas distintas.

Soldadura Fuerte en Atmósfera de Gas

Este método ofrece una gran flexibilidad y es muy eficiente para muchas aplicaciones comunes. El horno se sella y se purga con una mezcla de gas controlada.

- Ventajas: Costo de equipo generalmente menor, tiempos de ciclo más rápidos que el vacío, y muy efectivo para materiales como el cobre cuando se utiliza una atmósfera a base de nitrógeno.

- Desventajas: Requiere una gestión cuidadosa de la pureza y los caudales del gas. La presencia de impurezas como vapor de agua u oxígeno residual aún puede causar oxidación.

Soldadura Fuerte al Vacío

Considerado el proceso de soldadura fuerte premium, la soldadura fuerte al vacío sobresale en aplicaciones de alta pureza y misión crítica.

- Ventajas: Produce uniones excepcionalmente limpias, fuertes y libres de fundente. Es ideal para geometrías complejas y materiales reactivos que se encuentran en los campos aeroespacial, médico y científico.

- Desventajas: Mayor costo inicial del equipo y tiempos de ciclo potencialmente más largos debido a la necesidad de evacuar la cámara a un vacío profundo.

Componentes Indeseables

Independientemente del método, dos componentes son casi siempre perjudiciales para el proceso:

- Oxígeno (O₂): La principal causa de oxidación que inhibe el flujo de la soldadura fuerte.

- Vapor de Agua (H₂O): Puede ser altamente oxidante a temperaturas de soldadura fuerte y generalmente se considera un contaminante indeseable en la atmósfera del horno.

Elegir la Atmósfera Correcta para su Aplicación

Seleccionar la atmósfera correcta es fundamental para lograr una unión de soldadura fuerte exitosa y confiable. Su elección debe estar impulsada por el material y los requisitos de uso final de la pieza.

- Si su enfoque principal es la soldadura fuerte de cobre rentable y de gran volumen: Un horno con atmósfera a base de nitrógeno es una opción excelente y eficiente.

- Si su enfoque principal es unir metales reactivos o lograr uniones de la más alta pureza para la industria aeroespacial: Un horno de vacío es la solución superior, ya que elimina el fundente y asegura la máxima integridad de la unión.

- Si su enfoque principal es limpiar piezas con oxidación ligera existente durante el proceso: Una atmósfera que contenga un porcentaje de hidrógeno (H₂) actuará como agente reductor para preparar la superficie.

- Si su enfoque principal es la soldadura fuerte de materiales sensibles como el aluminio o ciertas cerámicas: Una atmósfera de gas inerte de alta pureza (como el argón) o un horno de vacío proporcionará el entorno no reactivo necesario.

En última instancia, controlar la atmósfera del horno se trata de crear el entorno químico ideal para que el metal de aporte se una perfectamente con los metales base.

Tabla Resumen:

| Tipo de Atmósfera | Función Principal | Características Clave | Ideal Para |

|---|---|---|---|

| Gas Inerte (N₂, Ar) | Desplaza el oxígeno para prevenir la oxidación | Rentable, tiempos de ciclo rápidos | Cobre, metales reactivos, cerámicas |

| Gas Activo (Mezcla de H₂) | Elimina óxidos existentes mediante reducción | Limpia superficies, mejora el mojado | Piezas con oxidación ligera |

| Vacío | Elimina todos los gases; los óxidos se descomponen con calor intenso | Máxima pureza, uniones libres de fundente | Aeroespacial, médico, materiales reactivos |

¿Tiene problemas con la oxidación o uniones débiles en su proceso de soldadura fuerte? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones personalizadas para aplicaciones de soldadura fuerte en laboratorio. Nuestra experiencia asegura que usted logre el control perfecto de la atmósfera para uniones metálicas fuertes y confiables. Contáctenos hoy para discutir cómo nuestros hornos de soldadura fuerte y consumibles pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de Mufla de 1200℃ para Laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de elemento calefactor de grafito de alto vacío para la sinterización de HAp? Lograr recubrimientos puros y de alta unión

- ¿Cómo facilita un horno de grafitación por inducción la transformación del carbono no quemado en grafito sintético?

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos

- ¿Cuál es la importancia de utilizar un horno tubular con tubos de cuarzo sellados al vacío? Maestría en Síntesis de Cerámicas

- ¿Por qué se requiere un horno de alta temperatura para la síntesis de Li7P2S8I? Desbloquea la máxima conductividad iónica