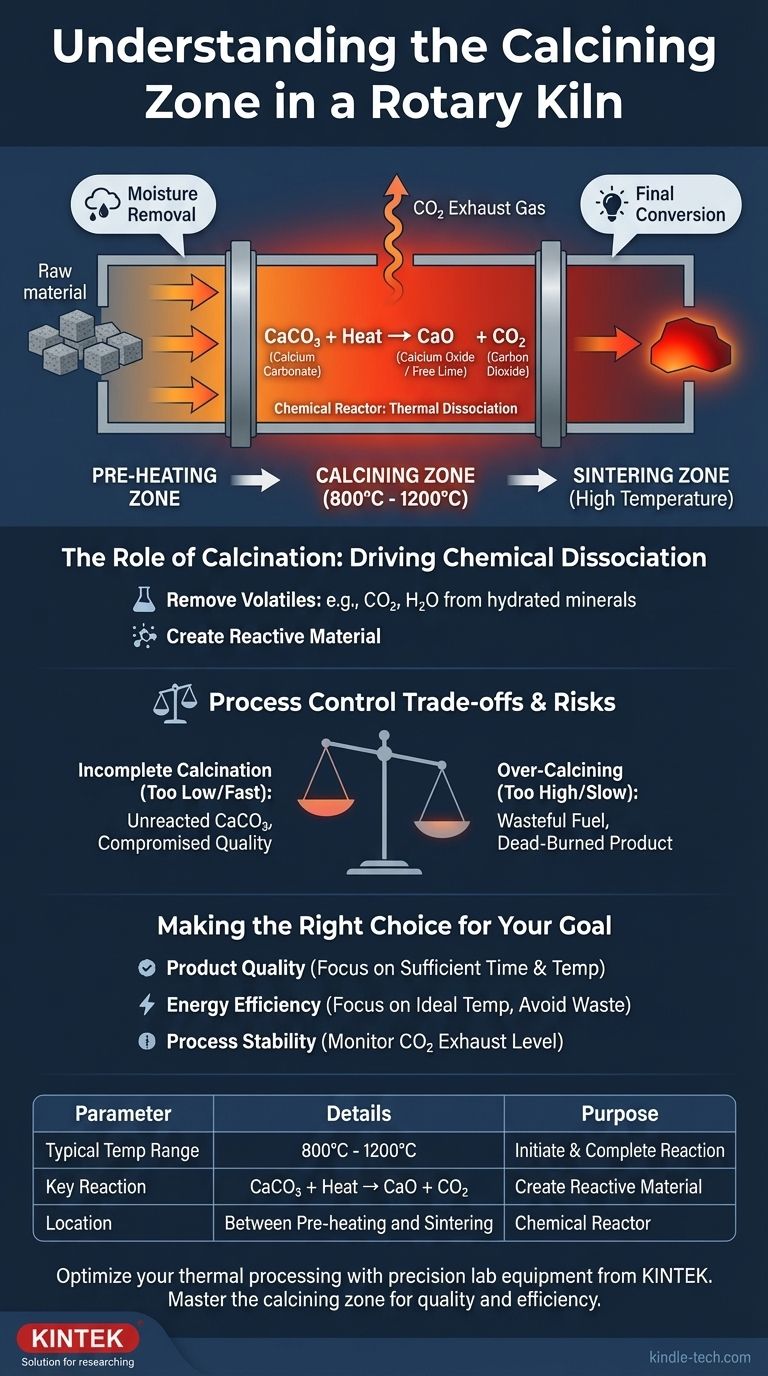

En un sistema de horno rotatorio, la zona de calcinación es la sección específica de alta temperatura donde la materia prima experimenta una transformación química fundamental. Este proceso, conocido como calcinación, utiliza temperaturas entre 800 °C y 1200 °C para descomponer materiales como el carbonato de calcio (CaCO₃) en una sustancia más reactiva como el óxido de calcio (CaO), o cal libre, mientras expulsa dióxido de carbono (CO₂) gaseoso.

El propósito de la zona de calcinación no es simplemente calentar el material, sino actuar como un reactor químico. Prepara la alimentación cruda para la etapa final de mayor temperatura al iniciar una descomposición química y eliminar componentes volátiles, un paso crítico en la fabricación de productos como el cemento y la cal.

El papel de la zona de calcinación en un sistema de horno

Un horno moderno no es un tubo único y uniformemente calentado, sino una serie de zonas térmicas distintas, cada una con un propósito específico. La zona de calcinación es un eslabón crítico en esta cadena.

Un paso en un proceso mayor

El material generalmente entra en la zona de calcinación después de pasar por una zona de precalentamiento. En esta etapa previa, la alimentación cruda se calienta y se elimina cualquier humedad libre.

Después de la zona de calcinación, el material ahora transformado se mueve a una sección aún más caliente, a menudo llamada zona de quema o sinterización, para su conversión final.

La reacción química central

El evento definitorio en esta zona es la calcinación, una forma de disociación térmica. Para la producción de cemento o cal, esta es la descomposición del carbonato de calcio.

La reacción es: CaCO₃ (Carbonato de Calcio) + Calor → CaO (Óxido de Calcio) + CO₂ (Dióxido de Carbono).

El CaO, o "cal libre", es el componente reactivo principal necesario para el producto final, mientras que el CO₂ se elimina como gas de escape.

Parámetros operativos clave

La temperatura en esta zona es precisa, generalmente se mantiene entre 800 °C y 1200 °C.

Este rango es lo suficientemente caliente como para iniciar y completar la disociación química, pero se mantiene deliberadamente por debajo de las temperaturas finales de sinterización, que pueden superar los 1450 °C.

Lo que realmente significa "Calcinación"

Aunque a menudo se asocia con el cemento, el término calcinación se aplica a un conjunto más amplio de procesos industriales.

Impulsando la disociación química

En esencia, la calcinación es el proceso de calentar un material sólido a una alta temperatura en ausencia de aire para provocar una descomposición química.

El objetivo es cambiar la estructura química del material eliminando un componente volátil.

Más allá de los carbonatos

Este proceso no se limita a la eliminación de CO₂. También se utiliza para eliminar el agua químicamente ligada de los minerales hidratados.

Por ejemplo, calentar bórax o bauxita también es una forma de calcinación, eliminando moléculas de agua para crear un material más concentrado o reactivo.

Comprensión de las compensaciones y el control del proceso

El control efectivo de la zona de calcinación es un equilibrio constante entre garantizar la calidad del producto y mantener la eficiencia operativa. Una mala gestión de esta etapa tiene consecuencias significativas.

El riesgo de calcinación incompleta

Si la temperatura es demasiado baja o el material pasa por la zona demasiado rápido, la calcinación será incompleta.

Esto deja CaCO₃ sin reaccionar en el material, lo que compromete la calidad y la solidez química del producto final, como el cemento.

El problema de la sobrecalcinación

Por el contrario, aplicar calor excesivo en esta zona es un desperdicio y puede ser contraproducente. Consume más combustible del necesario, lo que aumenta los costos operativos.

Para algunos materiales, como la cal, el sobrecalentamiento puede producir un producto menos reactivo, "quemado en seco", lo cual no es deseable.

La importancia de la separación de zonas

La existencia de zonas de temperatura distintas, que se pueden configurar por separado, es crucial. Permite a los operadores optimizar la reacción de calcinación sin interferir con las condiciones necesarias para las etapas previas de precalentamiento o las etapas posteriores de sinterización.

Tomar la decisión correcta para su objetivo

Lograr el resultado deseado depende de cómo gestione los parámetros de la zona de calcinación.

- Si su enfoque principal es la calidad del producto: Asegúrese de que el material tenga un tiempo de residencia suficiente y que la temperatura esté consistentemente por encima del mínimo requerido para la disociación química completa (generalmente por encima de 800 °C).

- Si su enfoque principal es la eficiencia energética: Evite temperaturas excesivamente altas que desperdician combustible y concéntrese en mantener la temperatura ideal necesaria para la reacción, y no más.

- Si su enfoque principal es la estabilidad del proceso: Monitoree continuamente la composición de los gases de escape del horno. El nivel de CO₂ proporciona un indicador directo y en tiempo real de la velocidad y la finalización de la reacción de calcinación.

En última instancia, dominar el control sobre la zona de calcinación es fundamental para lograr tanto una producción de alta calidad como una eficiencia operativa en cualquier sistema de procesamiento térmico.

Tabla de resumen:

| Parámetro | Detalles |

|---|---|

| Propósito | Reactor químico para disociación térmica (calcinación) |

| Rango de temperatura típico | 800 °C - 1200 °C |

| Reacción clave | CaCO₃ + Calor → CaO (Cal) + CO₂ |

| Función principal | Eliminar componentes volátiles (p. ej., CO₂, H₂O) para crear un material reactivo |

| Ubicación en el horno | Entre las zonas de precalentamiento y sinterización |

Optimice su procesamiento térmico con equipos de laboratorio de precisión de KINTEK.

Dominar la zona de calcinación es fundamental para la calidad del producto y la eficiencia energética. Ya sea que trabaje en la producción de cemento, cal o materiales avanzados, KINTEK proporciona los hornos, calcinadores y sistemas de control de temperatura duraderos que necesita para lograr una calcinación completa y eficiente.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar la estabilidad y el rendimiento de su proceso.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

La gente también pregunta

- ¿Cuáles son los productos de la calcinación de la piedra caliza? Desbloqueando la cal viva y el CO₂ para la industria

- ¿Qué es el método del carbón activado? Una inmersión profunda en la purificación mediante adsorción

- ¿Cuánto tiempo se tarda en producir biocarbón? De segundos a horas, según su objetivo

- ¿Cuáles son los diferentes tipos de movimiento del lecho en un horno rotatorio? Optimizar la eficiencia de mezcla y transferencia de calor

- ¿Qué tan rápida es la pirólisis? Una guía para controlar la velocidad del proceso para su producto deseado

- ¿Cuáles son las partes principales de un horno rotatorio? Una guía de sus componentes centrales y funciones

- ¿Cuánto dura el proceso de calcinación? Optimice el tiempo de su proceso para una máxima eficiencia

- ¿Cuáles son las desventajas del proceso de pirólisis? Desafíos clave en energía, costo y estabilidad del producto