En su esencia, un reactor revestido de vidrio no está recubierto con vidrio simple, sino con un esmalte de borosilicato altamente diseñado. Este material es un sistema complejo y multicomponente donde el químico primario es el Dióxido de Silicio (SiO₂), similar a la arena de cuarzo. Esta base se mezcla luego con varios otros óxidos para lograr una resistencia química extrema y una estabilidad térmica mucho más allá de la de cualquier vidrio estándar.

La fórmula química específica del revestimiento de vidrio de un reactor es un secreto comercial celosamente guardado que varía según el fabricante y el uso previsto. Sin embargo, su rendimiento depende de una mezcla estratégica de óxidos formadores de vidrio, fundentes y estabilizadores fusionados sobre un sustrato de acero en múltiples capas. Comprender la función de estos componentes es más crítico que conocer sus porcentajes exactos.

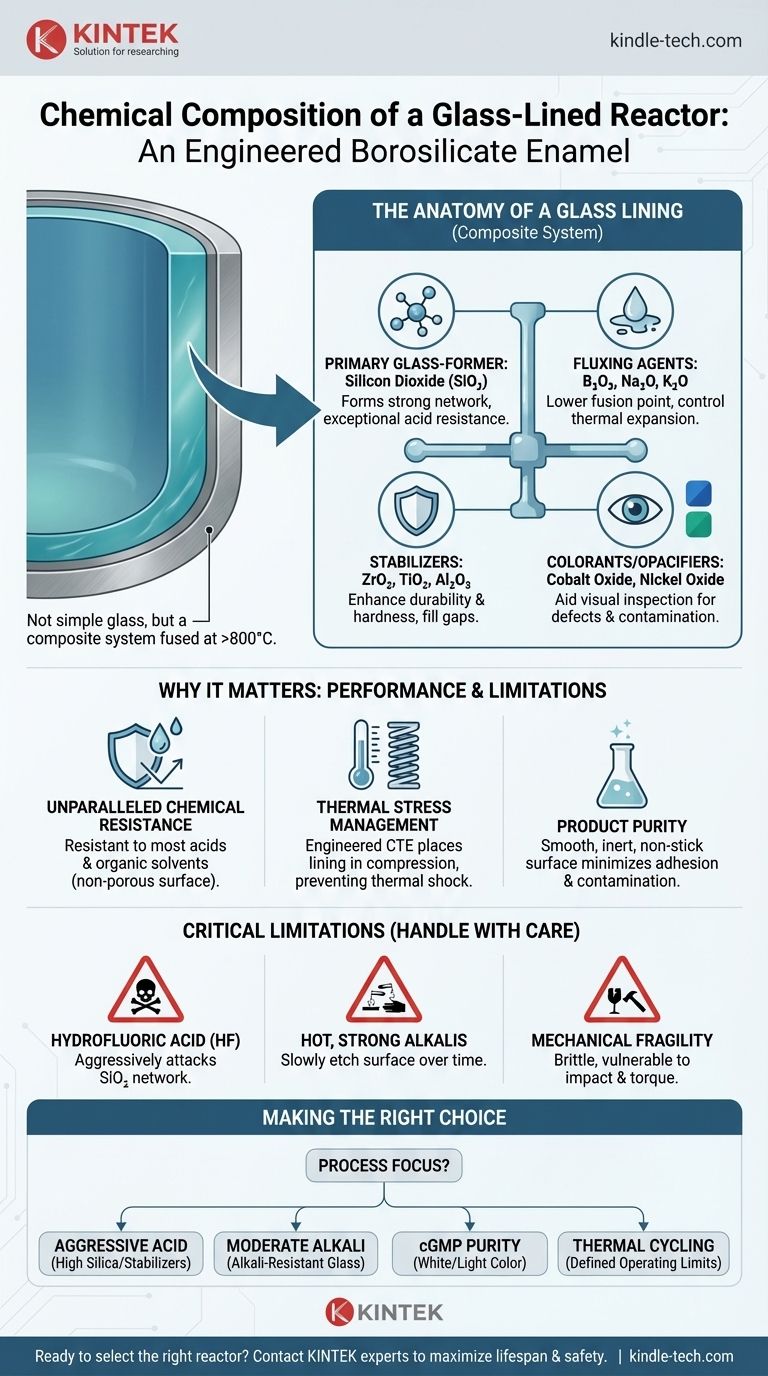

La anatomía de un revestimiento de vidrio

Un revestimiento de vidrio no es una capa monolítica, sino un sistema compuesto. Se crea fusionando vidrio en polvo, conocido como "frita", sobre una superficie de acero especialmente preparada a temperaturas extremadamente altas (más de 800°C o 1500°F), creando una unión inseparable.

El principal formador de vidrio: Dióxido de Silicio

La columna vertebral de toda la estructura es el Dióxido de Silicio (SiO₂). Este compuesto forma una red fuerte y tridimensional de enlaces silicio-oxígeno, lo que le da al vidrio su estructura fundamental y su excepcional resistencia a la mayoría de los ácidos.

Los agentes fundentes: Reducción del punto de fusión

Para fusionar el vidrio al acero a temperaturas manejables, se requieren agentes fundentes. Estos óxidos interrumpen la red pura de SiO₂, reduciendo su punto de fusión. Los fundentes comunes incluyen el Trióxido de Boro (B₂O₃), el Óxido de Sodio (Na₂O) y el Óxido de Potasio (K₂O). El trióxido de boro también desempeña un papel vital en el control de la expansión térmica.

Los estabilizadores: Mejora de la durabilidad

Se añaden óxidos estabilizadores para mejorar la durabilidad química, la dureza y la resistencia mecánica general. Estos "rellenan" los huecos en la red de vidrio, haciéndola menos susceptible al ataque químico. Los estabilizadores clave incluyen el Dióxido de Zirconio (ZrO₂), el Dióxido de Titanio (TiO₂) y el Óxido de Aluminio (Al₂O₃).

Colorantes y opacificantes: Más que estética

La mayoría de los revestimientos de vidrio son de un distintivo color azul oscuro, verde o blanco. Esto se logra añadiendo pequeñas cantidades de óxidos metálicos como el Óxido de Cobalto (para el azul) o el Óxido de Níquel (para el verde/marrón). Estos colores facilitan la detección de defectos superficiales, contaminación o grietas durante la inspección visual, cumpliendo una función crítica de seguridad y calidad.

Por qué esta composición específica es importante

El cuidadoso equilibrio de estos óxidos determina directamente el rendimiento del reactor en un entorno de procesamiento químico hostil.

Resistencia química inigualable

El alto porcentaje de SiO₂ y óxidos estabilizadores crea una superficie altamente inerte y no porosa. Es excepcionalmente resistente a la corrosión de prácticamente todos los ácidos (excepto el ácido fluorhídrico) y solventes orgánicos, lo que previene tanto el daño al reactor como la contaminación del producto.

Gestión de las tensiones térmicas

El acero y el vidrio se expanden y contraen a diferentes velocidades. La composición del vidrio se formula meticulosamente para que su Coeficiente de Expansión Térmica (CTE) sea menor que el del acero. Esto asegura que, al enfriarse después del horneado, la carcasa de acero se contraiga más que el vidrio, colocando el revestimiento en un estado de alta compresión. Esta tensión compresiva hace que el vidrio sea mucho más fuerte y resistente al choque térmico.

Garantía de la pureza del producto

La superficie extremadamente lisa y antiadherente del revestimiento de vidrio minimiza la adhesión del producto y simplifica la limpieza entre lotes. Su naturaleza inerte asegura que no haya efecto catalítico ni lixiviación de iones metálicos en el producto, lo cual es crítico para productos farmacéuticos, productos químicos finos y aplicaciones de grado alimenticio.

Comprendiendo las ventajas y limitaciones

Aunque notablemente robusta, la composición del revestimiento de vidrio también define sus debilidades. Comprenderlas objetivamente es clave para asegurar la longevidad del recipiente.

El talón de Aquiles: Ácido fluorhídrico

El ácido fluorhídrico (HF) y los compuestos de fluoruro relacionados son los únicos ácidos que atacan agresivamente el revestimiento de vidrio. El ión fluoruro reacciona directamente con la estructura de silicio-oxígeno (SiO₂), disolviendo rápidamente el vidrio y provocando una falla catastrófica.

El desafío de los álcalis fuertes y calientes

Aunque resistente a soluciones alcalinas diluidas o frías, los álcalis calientes y concentrados (como el hidróxido de sodio) pueden grabar lentamente la superficie del vidrio con el tiempo. Esta corrosión alcalina es una limitación conocida, y existen formulaciones de vidrio especializadas resistentes a los álcalis para mitigar esto en condiciones de proceso específicas.

Fragilidad mecánica

A pesar de su dureza química, el revestimiento sigue siendo una forma de vidrio. Es frágil y puede dañarse fácilmente por impactos mecánicos (por ejemplo, la caída de una herramienta), un par excesivo en las conexiones o partículas abrasivas en el medio del proceso.

Tomar la decisión correcta para su proceso

Comprender la composición química le permite hacer las preguntas correctas a los fabricantes y seleccionar un reactor que se ajuste a sus necesidades operativas específicas.

- Si su enfoque principal es el servicio de ácidos agresivos: Necesita una formulación estándar de alta calidad rica en sílice y estabilizadores, ya que esto ofrece la mejor protección.

- Si su enfoque principal son las condiciones alcalinas moderadas: Debe especificar una formulación de vidrio resistente a los álcalis y consultar las tablas de corrosión del fabricante para su temperatura y concentración exactas.

- Si su enfoque principal es cGMP y la pureza del producto: Priorice un vidrio blanco o de color claro para una visibilidad superior durante la limpieza e inspección, asegurando que no haya contaminación cruzada.

- Si su enfoque principal es el ciclo térmico: Asegúrese de que el fabricante proporcione límites operativos claros para los cambios de temperatura para evitar grietas por estrés, un factor directamente relacionado con los componentes de equilibrio de CTE en el vidrio.

En última instancia, ver el revestimiento de vidrio como un material diseñado, no solo como un recubrimiento, es clave para maximizar su vida útil y garantizar la seguridad y pureza de su proceso.

Tabla resumen:

| Componente clave del óxido | Función principal |

|---|---|

| Dióxido de Silicio (SiO₂) | Forma la red de vidrio; proporciona una resistencia excepcional a los ácidos. |

| Trióxido de Boro (B₂O₃) | Actúa como fundente; reduce el punto de fusión y controla la expansión térmica. |

| Dióxido de Zirconio (ZrO₂) | Estabilizador; mejora la durabilidad química y la resistencia mecánica. |

| Óxido de Cobalto/Níquel | Colorante/Opacificante; ayuda en la inspección visual de defectos y contaminación. |

¿Listo para seleccionar el reactor revestido de vidrio adecuado para su proceso químico específico? En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos reactores con revestimientos de vidrio avanzados adaptados para resistencia a ácidos, condiciones alcalinas o pureza cGMP. Nuestros expertos pueden ayudarle a maximizar la vida útil del recipiente y garantizar la seguridad del proceso. Contacte a nuestro equipo hoy para discutir sus necesidades de laboratorio y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Celda electroquímica electrolítica super sellada

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son las ventajas de un reactor químico? Desbloquee la precisión, la eficiencia y la seguridad en su proceso

- ¿Qué es un reactor de autoclave de alta presión y alta temperatura? Desbloquee la síntesis química extrema

- ¿Cuál es la presión en un reactor por lotes? Una guía para el control dinámico y la seguridad

- ¿Para qué se utilizan los autoclaves en la industria química? Reactores de alta presión para síntesis y curado

- ¿Qué es un autoclave de alta presión? Una guía completa de reactores de alta temperatura y alta presión