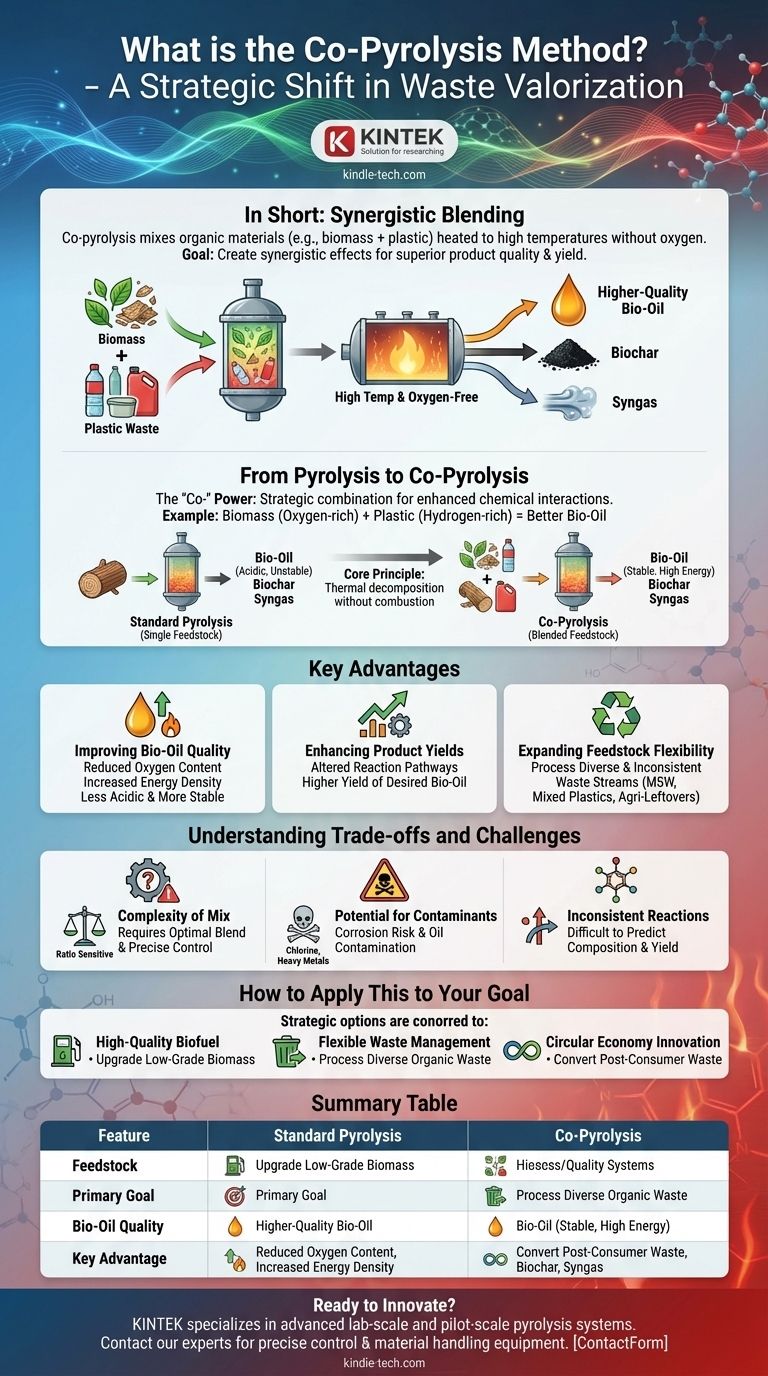

En resumen, la co-pirólisis es un proceso termoquímico donde una mezcla de dos o más tipos diferentes de materiales orgánicos se calienta a altas temperaturas en un ambiente libre de oxígeno. A diferencia de la pirólisis estándar que procesa un solo tipo de materia prima, la co-pirólisis mezcla deliberadamente diferentes materiales —como biomasa con residuos plásticos— para crear efectos sinérgicos y mejorar la calidad y el rendimiento de los productos finales.

El valor central de la co-pirólisis no es simplemente mezclar residuos, sino combinar estratégicamente las materias primas para superar las limitaciones de pirolizarlas individualmente. Esta sinergia a menudo resulta en un combustible líquido de mayor calidad (bio-aceite) y proporciona una solución más flexible para la valorización de residuos.

De la pirólisis a la co-pirólisis: un cambio fundamental

Para entender la co-pirólisis, primero debemos tener claro el proceso base de la pirólisis. Esto proporciona el contexto de por qué añadir el prefijo "co-" representa una evolución estratégica significativa.

Revisando la pirólisis: el principio fundamental

La pirólisis es la descomposición térmica de materiales a base de carbono a temperaturas elevadas (típicamente 400-800°C) en ausencia completa o casi completa de oxígeno.

Sin oxígeno, el material no se quema. En su lugar, sus enlaces químicos se rompen, convirtiendo una materia prima sólida en tres productos primarios: un líquido (conocido como bio-aceite o aceite de pirólisis), un sólido (conocido como biocarbón), y un gas (conocido como gas de síntesis).

Introduciendo el "Co-": el poder de la combinación

La co-pirólisis aplica este mismo principio a una materia prima mezclada. Todo el proceso, desde la trituración y el secado hasta la etapa del reactor, está diseñado para manejar una mezcla de materiales.

Un ejemplo común es la co-pirólisis de biomasa lignocelulósica (como astillas de madera o residuos agrícolas) con plásticos de desecho. Los dos materiales se procesan simultáneamente en el mismo reactor.

El objetivo: efectos sinérgicos

El principal impulsor de la co-pirólisis es lograr la sinergia. Las interacciones químicas entre los diferentes materiales en descomposición pueden conducir a un producto final que es superior a lo que podría producirse pirolizando cualquiera de los materiales por separado.

Por ejemplo, la biomasa es rica en oxígeno, mientras que los plásticos son ricos en hidrógeno. Cuando se pirolizan juntos, el hidrógeno del plástico en descomposición puede ayudar a estabilizar y desoxigenar los compuestos de la biomasa, creando un producto final más valioso.

Ventajas clave de la co-pirólisis

La mezcla de materias primas es una estrategia deliberada para resolver desafíos químicos y económicos específicos inherentes a la pirólisis estándar, lo que conlleva varias ventajas distintas.

Mejora de la calidad del bio-aceite

La pirólisis de biomasa sola a menudo produce un bio-aceite que es ácido, corrosivo, viscoso e inestable químicamente debido a su alto contenido de oxígeno.

La adición de plásticos ricos en hidrógeno a la mezcla puede reducir significativamente el contenido de oxígeno del aceite resultante. Esto aumenta su densidad energética (poder calorífico) y lo hace menos ácido y más estable, acercando sus propiedades a las de los combustibles fósiles convencionales.

Mejora de los rendimientos de los productos

La química interactiva durante la co-pirólisis puede alterar las vías de reacción. En muchos casos, esto conduce a un mayor rendimiento del bio-aceite líquido deseado y un menor rendimiento del biocarbón o los gases no condensables, que son menos deseables.

Ampliación de la flexibilidad de la materia prima

La co-pirólisis hace que una instalación sea más versátil y económicamente robusta. Permite el procesamiento de una gama diversa y a menudo inconsistente de flujos de residuos, como plásticos mixtos no reciclables, residuos sólidos urbanos o restos agrícolas. Esto convierte múltiples flujos de residuos de bajo valor en un recurso viable.

Comprendiendo las compensaciones y los desafíos

Aunque potente, la co-pirólisis no es una solución simple. Introduce complejidades que requieren una gestión cuidadosa y un control de procesos avanzado.

La complejidad de la mezcla de materias primas

Los resultados son altamente sensibles a la proporción de los materiales en la mezcla. Encontrar la mezcla óptima de, por ejemplo, biomasa y polietileno para lograr la calidad de aceite deseada requiere una investigación, desarrollo y control de procesos precisos. Una proporción incorrecta puede anular los beneficios.

Potencial de contaminantes

La mezcla de materias primas, particularmente de flujos de residuos, aumenta el riesgo de introducir contaminantes. El cloro de los plásticos de PVC, por ejemplo, puede formar ácido clorhídrico, que corroe el equipo y contamina el aceite. Otros plásticos pueden introducir metales pesados u otros aditivos dañinos.

Reacciones inconsistentes y complejas

Las interacciones químicas entre diferentes materiales durante la descomposición son extremadamente complejas y no siempre se comprenden completamente. Esto puede dificultar la predicción consistente de la composición y el rendimiento del producto, especialmente al escalar el proceso del laboratorio a una planta industrial.

Cómo aplicar esto a su objetivo

Su decisión de utilizar la co-pirólisis debe estar impulsada por un objetivo específico. El proceso es una herramienta estratégica, no una solución universal para los residuos.

- Si su enfoque principal es la producción de biocombustibles de alta calidad: Utilice la co-pirólisis para mejorar la biomasa de baja calidad mezclándola con plásticos de desecho ricos en hidrógeno, buscando un combustible líquido estable y de alta densidad energética.

- Si su enfoque principal es la gestión flexible de residuos: Emplee la co-pirólisis para crear un sistema robusto capaz de procesar flujos de residuos orgánicos diversos y mezclados que de otro modo estarían destinados a vertederos.

- Si su enfoque principal es la innovación en la economía circular: Considere la co-pirólisis como una tecnología clave para convertir residuos post-consumo complejos y de bajo valor en materias primas químicas valiosas para nuevos materiales.

En última instancia, la co-pirólisis transforma el desafío de las limitaciones de las materias primas en una oportunidad para la optimización química.

Tabla resumen:

| Característica | Pirólisis estándar | Co-pirólisis |

|---|---|---|

| Materia prima | Material único (ej., biomasa) | Mezcla de materiales (ej., biomasa + plástico) |

| Objetivo principal | Descomponer la materia prima en aceite, carbón y gas | Lograr sinergia para mejorar la calidad/rendimiento del producto |

| Calidad del bio-aceite | A menudo ácido, inestable, alto en oxígeno | Más estable, menos ácido, mayor densidad energética |

| Ventaja clave | Simplicidad | Flexibilidad de la materia prima y mejora del producto |

¿Listo para innovar su proceso de valorización de residuos o producción de biocombustibles? La aplicación estratégica de la co-pirólisis requiere un control preciso y el equipo adecuado. KINTEK se especializa en sistemas avanzados de pirólisis a escala de laboratorio y planta piloto, proporcionando las herramientas confiables que necesita para investigar y desarrollar sus aplicaciones de co-pirólisis. Nuestros reactores están diseñados para el control preciso de la temperatura y el manejo de materiales necesarios para explorar los efectos sinérgicos y optimizar sus mezclas de materias primas. Contacte a nuestros expertos hoy para discutir cómo nuestro equipo puede ayudarle a alcanzar sus objetivos específicos en energía renovable e innovación en la economía circular.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos