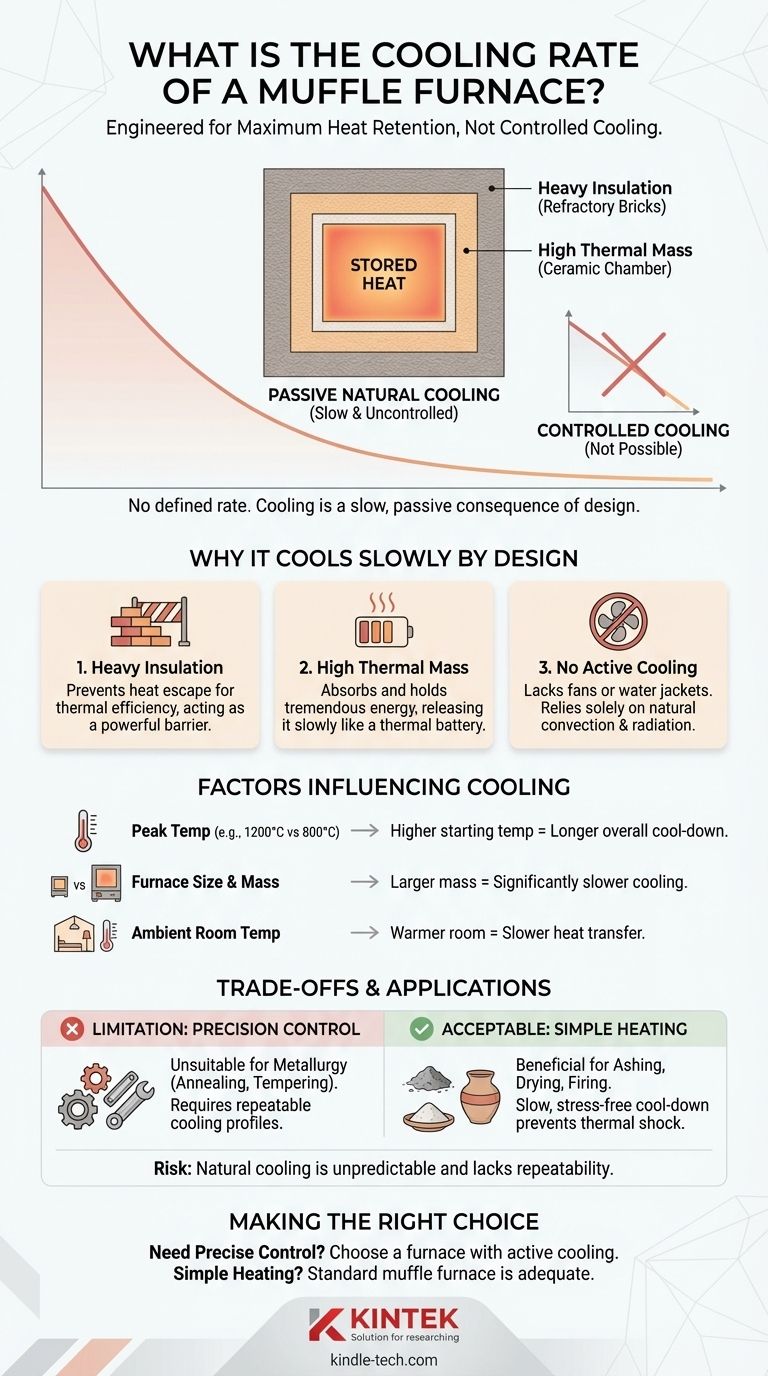

Un horno mufla estándar no tiene una velocidad de enfriamiento única y definida. Su diseño está fundamentalmente optimizado para alcanzar y mantener altas temperaturas minimizando la pérdida de calor. En consecuencia, su proceso de enfriamiento natural es lento, pasivo y depende en gran medida de factores como su tamaño, aislamiento y el entorno ambiental.

La conclusión principal es que un horno mufla está diseñado para la máxima retención de calor, no para el enfriamiento controlado. Por lo tanto, su velocidad de enfriamiento natural es una consecuencia lenta, no lineal y pasiva de su diseño, lo que lo hace inadecuado para procesos que requieren un perfil de enfriamiento específico y repetible.

Por qué los hornos mufla se enfrían lentamente por diseño

Comprender los componentes centrales de un horno mufla revela por qué su enfriamiento es un proceso pasivo y prolongado. Las mismas características que lo convierten en un excelente calentador lo convierten en un mal enfriador.

El papel del aislamiento pesado

La cámara de un horno mufla está revestida con ladrillos refractarios densos y aislamiento cerámico. El propósito de este material es evitar que escape el calor, asegurando la eficiencia térmica y la estabilidad de la temperatura. Este aislamiento actúa como una barrera térmica, ralentizando drásticamente la velocidad a la que el calor puede disiparse.

Alta masa térmica

El aislamiento y la propia cámara de muffle cerámica absorben una tremenda cantidad de energía para alcanzar una alta temperatura de funcionamiento. Esta energía térmica almacenada, conocida como masa térmica, debe liberarse lentamente de nuevo al medio ambiente. Un horno con alta masa térmica actúa como una batería térmica, reteniendo su calor durante mucho tiempo después de que se corta la energía.

Falta de mecanismos de enfriamiento activo

Los hornos mufla estándar no están equipados con sistemas de enfriamiento activo. Carecen de componentes como ventiladores de enfriamiento, camisas de agua o sistemas de ventilación controlada diseñados para eliminar activamente el calor de la cámara. El enfriamiento depende enteramente de la convección natural y la radiación de las superficies exteriores del horno.

Factores que influyen en la velocidad de enfriamiento no controlada

Si bien no se puede programar la velocidad de enfriamiento, varios factores determinan qué tan rápido se enfriará naturalmente un horno específico.

Temperatura máxima de funcionamiento

Un horno que opera a 1200 °C tiene un diferencial de temperatura mucho mayor con la sala circundante que uno a 800 °C. Esto provocará una velocidad inicial de pérdida de calor más rápida, pero el tiempo total para alcanzar la temperatura ambiente será significativamente mayor.

Tamaño y masa del horno

Un pequeño horno mufla de laboratorio se enfriará mucho más rápido que una gran unidad de producción industrial. El horno más grande tiene una masa térmica sustancialmente mayor y una relación superficie-volumen más baja, lo que hace que retenga el calor durante muchas horas o incluso días.

Temperatura ambiente de la sala

El horno pierde calor a su entorno. Un horno en una habitación fría se enfriará un poco más rápido que el mismo horno en un ambiente cálido porque el gradiente de temperatura que impulsa la transferencia de calor es más pronunciado.

Comprender las compensaciones: enfriamiento natural frente a control de proceso

El enfriamiento lento y pasivo de un horno mufla presenta una limitación crítica para ciertas aplicaciones.

La limitación para la metalurgia

Los procesos como el endurecimiento, el recocido y el revenido de metales a menudo dependen de velocidades de enfriamiento precisas para lograr la estructura cristalina y las propiedades del material deseadas. El enfriamiento lento y no controlado de un horno mufla estándar es completamente inadecuado para estas aplicaciones.

Cuándo es aceptable el enfriamiento lento

Para aplicaciones como la calcinación, el secado de muestras o ciertos ciclos de cocción de cerámica y vidrio, a menudo es deseable un enfriamiento lento y sin tensiones para evitar el choque térmico y las grietas. En estos casos, el enfriamiento natural del horno es un beneficio.

El riesgo de imprevisibilidad

Confiar en el enfriamiento natural introduce una variable significativa. La curva de enfriamiento puede verse afectada por las corrientes de aire en la habitación o los cambios en la temperatura ambiente, lo que lleva a una falta de repetibilidad entre las ejecuciones del proceso. Esto es inaceptable para la mayoría de las investigaciones científicas y la producción industrial con control de calidad.

Tomar la decisión correcta para su objetivo

Para obtener los resultados que necesita, debe adaptar las capacidades del horno a los requisitos de su proceso.

- Si su enfoque principal es el control preciso del proceso (por ejemplo, recocido, revenido, crecimiento de cristales): Un horno mufla estándar es la herramienta incorrecta; necesita un horno programable con capacidades de enfriamiento activo y controlado.

- Si su enfoque principal es el calentamiento simple seguido de un enfriamiento no crítico (por ejemplo, calcinación, quemado, cocción básica de cerámica): El enfriamiento natural y lento del horno mufla estándar es perfectamente adecuado y, a menudo, beneficioso.

- Si necesita enfriarse más rápido que el natural pero sin precisión: Ventilar manualmente o entreabrir la puerta puede acelerar el enfriamiento, pero esto introduce gradientes de temperatura extremos y un alto riesgo de dañar su pieza de trabajo debido al choque térmico.

Comprender que un horno mufla es fundamentalmente un dispositivo de retención de calor es la clave para adaptar sus capacidades a sus objetivos técnicos específicos.

Tabla de resumen:

| Factor | Impacto en la velocidad de enfriamiento |

|---|---|

| Aislamiento | Los ladrillos refractarios pesados ralentizan significativamente la pérdida de calor. |

| Masa térmica | La alta masa almacena calor, lo que provoca un enfriamiento muy lento. |

| Enfriamiento activo | Los modelos estándar carecen de ventiladores o camisas de agua para un enfriamiento rápido. |

| Tamaño del horno | Los hornos más grandes con más masa se enfrían mucho más lentamente. |

| Temperatura máxima | Las temperaturas iniciales más altas dan como resultado un tiempo total de enfriamiento más largo. |

¿Necesita un control de temperatura preciso para sus procesos?

Un horno mufla estándar está diseñado para la retención de calor, no para el enfriamiento controlado. Si sus aplicaciones—como el recocido de metales, el revenido o cualquier proceso que requiera perfiles de enfriamiento repetibles—exigen precisión, necesita un horno con capacidades de enfriamiento activo.

KINTEK se especializa en equipos de laboratorio y puede proporcionar la solución adecuada para sus necesidades específicas de procesamiento térmico, asegurando la repetibilidad y la calidad en sus resultados.

Contacte a nuestros expertos hoy mismo para discutir sus requisitos y encontrar el horno perfecto para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso de un horno de mufla? De la electricidad al control de alta temperatura de precisión

- ¿Qué precauciones se deben tomar al calentar y enfriar el crisol? Evite el choque térmico y garantice la seguridad

- ¿Cómo se mantiene un horno de mufla? Garantice la seguridad y maximice la vida útil del equipo

- ¿Cuál es el propósito de un horno mufla? Lograr un calentamiento puro y libre de contaminación a altas temperaturas

- ¿Qué precauciones deben tomarse al usar un horno mufla? Protocolos de seguridad esenciales para su laboratorio