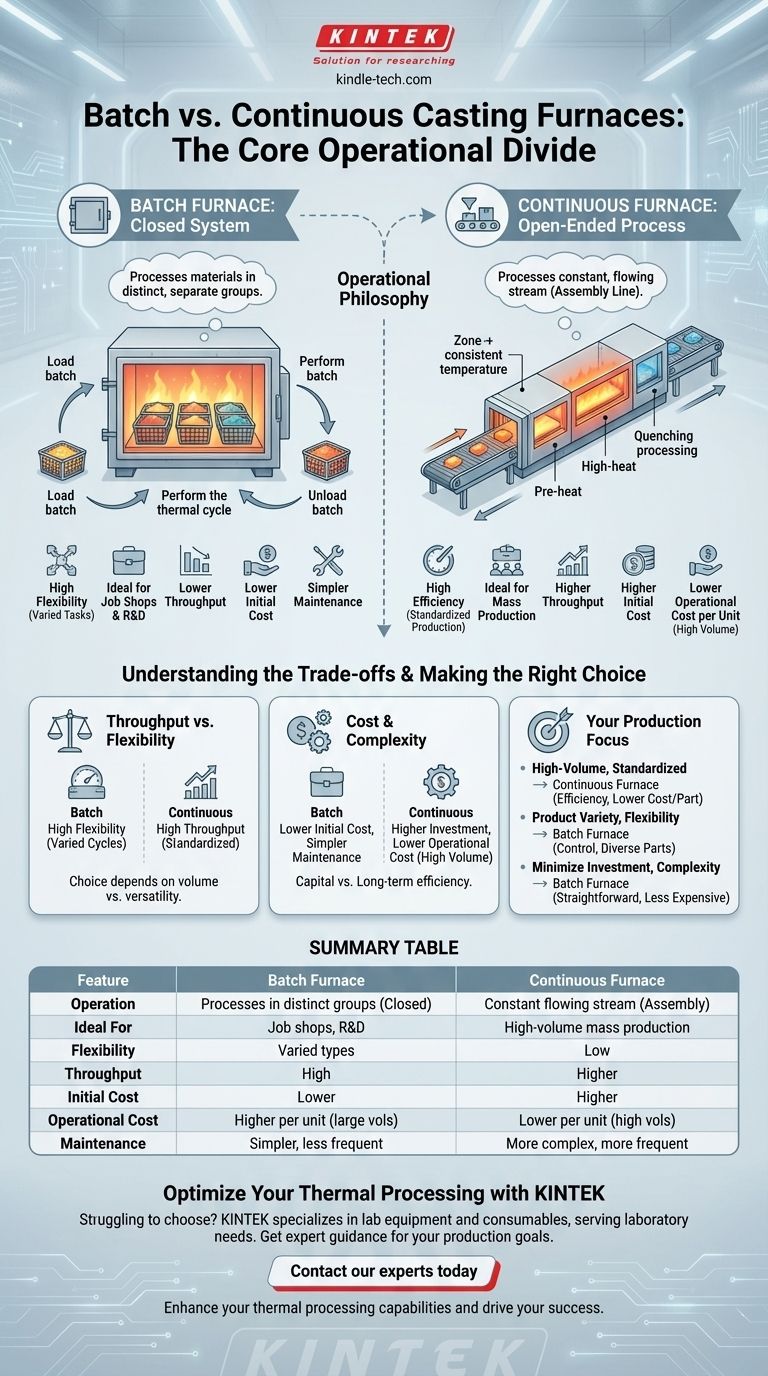

En el procesamiento térmico industrial, la diferencia fundamental es una cuestión de filosofía operativa. Un horno de carga es un sistema cerrado que procesa materiales en grupos distintos y separados, mientras que un horno continuo funciona como una línea de montaje, procesando un flujo constante y continuo de material desde un punto de entrada hasta uno de salida. Esta distinción fundamental determina su idoneidad para diferentes entornos de producción.

La elección entre un horno de carga y uno continuo no se trata de cuál es superior, sino de qué modelo se alinea con su objetivo de producción. Los hornos de carga ofrecen flexibilidad para diversas tareas, mientras que los hornos continuos proporcionan eficiencia para una producción estandarizada de alto volumen.

La División Operativa Fundamental

Para entender qué horno es el adecuado para una aplicación específica, primero debemos examinar cómo funciona fundamentalmente cada uno. Sus diseños son reflejos directos de dos enfoques diferentes de fabricación.

El Horno de Carga: Un Sistema Cerrado

Un horno de carga funciona como una máquina de proceso cerrado y autónoma. Los materiales se cargan en el horno, a menudo utilizando accesorios como cestas o estantes.

Luego se sella todo el sistema y el ciclo térmico (calentamiento, mantenimiento, enfriamiento) se realiza en todo el grupo de materiales a la vez. Una vez completado el proceso, se abre el horno y se descarga el lote terminado.

Este enfoque de cámara única hace que los hornos de carga sean ideales para procesos que requieren entornos altamente controlados, como aquellos que necesitan una atmósfera inerte o que cumplen con los estándares de sala limpia.

El Horno Continuo: Un Proceso Abierto

Un horno continuo es un sistema de paso directo diseñado para una producción ininterrumpida. Los materiales se cargan en un extremo y viajan a través de varias zonas a una velocidad constante.

Estos hornos constan de múltiples módulos, como cámaras de precalentamiento, alta temperatura y enfriamiento. La cámara de calentamiento central suele permanecer a una temperatura constante y, en algunos diseños, bajo un vacío constante.

Este diseño elimina la necesidad de calentar y enfriar la cámara del horno para cada carga, lo que resulta en una alta productividad y eficiencia energética para operaciones consistentes y a gran escala.

Comprendiendo las Ventajas y Desventajas

Las diferencias operativas conllevan importantes ventajas y desventajas en cuanto a costo, flexibilidad y complejidad. Elegir el tipo incorrecto puede generar grandes ineficiencias en su línea de producción.

Rendimiento vs. Flexibilidad

La ventaja y desventaja más crítica es entre volumen y versatilidad. Los hornos continuos están diseñados para un alto rendimiento de un producto único y estandarizado. Son la columna vertebral de la producción en masa para procesos como el recocido o el endurecimiento.

Los hornos de carga, por el contrario, ofrecen una flexibilidad superior. Dado que cada ciclo es independiente, los operadores pueden cambiar fácilmente la temperatura, la atmósfera o la duración para diferentes productos. Esto los hace ideales para talleres, investigación y desarrollo, o para producir una amplia variedad de piezas.

La Ecuación de Costos: Inicial vs. Operacional

La inversión inicial y los costos operativos a largo plazo difieren significativamente. Los hornos de carga son menos complejos en diseño, lo que los hace menos costosos de comprar e instalar. Su mecánica más simple también conduce a un mantenimiento más fácil y menos frecuente.

Los hornos continuos representan una inversión de capital mucho mayor debido a su tamaño y complejidad. Sin embargo, al mantener una temperatura constante y procesar materiales sin parar, a menudo logran un menor costo de energía por unidad producida, lo que los hace más económicos para la fabricación de alto volumen.

Complejidad y Manejo

Un horno continuo es una pieza de maquinaria más compleja, que requiere sistemas de control más sofisticados y un mantenimiento más frecuente para mantener la línea funcionando sin problemas. Sin embargo, a menudo reduce la necesidad de manipulación manual, ya que las piezas se mueven automáticamente.

Un horno de carga es más simple de operar y mantener, pero requiere una mayor organización del trabajo en proceso. Los materiales deben agruparse y cargarse en accesorios, y se requiere más mano de obra para cargar y descargar cada lote distinto.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe estar impulsada por su estrategia de producción específica y sus prioridades operativas.

- Si su enfoque principal es la producción estandarizada de alto volumen: Un horno continuo ofrece una eficiencia inigualable y un menor costo por pieza una vez en funcionamiento.

- Si su enfoque principal es la variedad de productos y la flexibilidad del proceso: Un horno de carga proporciona el control para ejecutar diferentes ciclos térmicos para diversas piezas sin grandes cambios de configuración.

- Si su enfoque principal es minimizar la inversión inicial y la complejidad del mantenimiento: Un horno de carga es la opción más sencilla y menos costosa de adquirir y mantener.

En última instancia, seleccionar el horno adecuado consiste en hacer coincidir la filosofía operativa inherente del equipo con las demandas de su proceso específico.

Tabla Resumen:

| Característica | Horno de Carga | Horno Continuo |

|---|---|---|

| Operación | Procesa materiales en grupos distintos y separados (sistema cerrado) | Procesa un flujo constante y continuo de material (línea de montaje) |

| Ideal Para | Talleres, I+D, tipos de productos variados | Producción en masa de alto volumen y estandarizada |

| Flexibilidad | Alta (fácil cambiar ciclos para diferentes productos) | Baja (optimizado para un solo proceso) |

| Rendimiento | Menor | Mayor |

| Costo Inicial | Menor | Mayor |

| Costo Operacional | Mayor por unidad para grandes volúmenes | Menor costo por unidad para grandes volúmenes |

| Mantenimiento | Más simple, menos frecuente | Más complejo, más frecuente |

Optimice Su Procesamiento Térmico con KINTEK

¿Tiene dificultades para elegir entre un horno de carga o continuo para su laboratorio o línea de producción? El equipo adecuado es fundamental para la eficiencia, el control de costos y la calidad del producto.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Brindamos orientación experta para ayudarlo a seleccionar la solución de horno perfecta que se alinee con sus objetivos de producción, ya sea que priorice el rendimiento de alto volumen o el procesamiento flexible y multiusos.

Contacte a nuestros expertos hoy para una consulta personalizada. Permítanos ayudarlo a mejorar sus capacidades de procesamiento térmico e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cuál es la función de los tubos de cuarzo y los sistemas de sellado al vacío? Asegure su síntesis de soluciones sólidas de alta pureza

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?