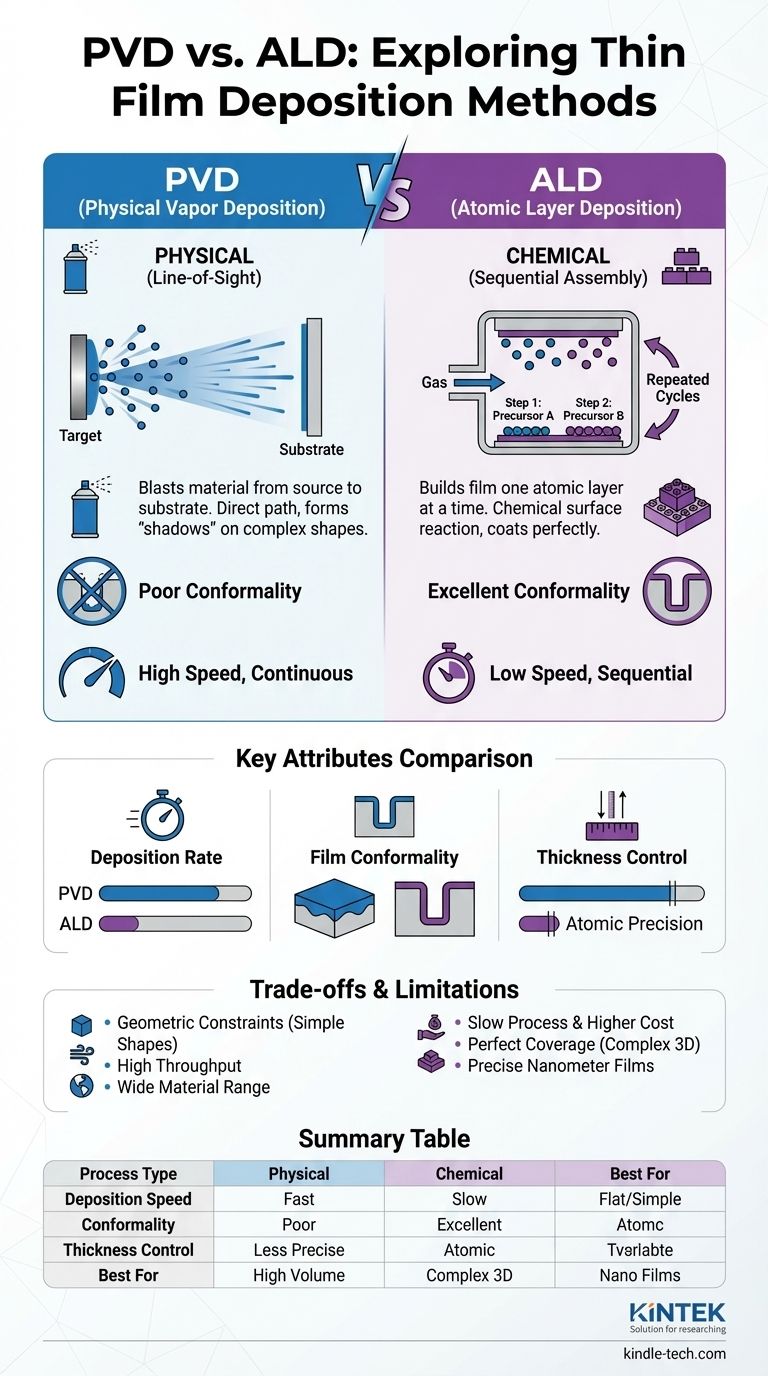

En esencia, la diferencia entre PVD y ALD se reduce a cómo se construye la película delgada. La Deposición Física de Vapor (PVD) es un proceso físico de línea de visión, como la pintura en aerosol, donde el material es proyectado desde una fuente sobre un sustrato. La Deposición de Capas Atómicas (ALD), por el contrario, es un proceso químico que construye la película una sola capa atómica a la vez, asegurando que cada superficie esté recubierta perfectamente.

La decisión entre PVD y ALD no es una cuestión de cuál es superior, sino de cuál es el más apropiado para la tarea. PVD ofrece velocidad y eficiencia para geometrías más simples, mientras que ALD proporciona una precisión inigualable y una cobertura completa para estructuras complejas y tridimensionales.

La Diferencia Fundamental: Procesos Físicos vs. Químicos

Para elegir el método correcto, primero debe comprender sus mecanismos fundamentalmente diferentes. Uno transfiere físicamente el material, mientras que el otro lo construye químicamente.

Cómo Funciona el PVD: Una Transferencia Física de "Línea de Visión"

PVD abarca una familia de técnicas, como la pulverización catódica, donde un material fuente (un "blanco") es bombardeado con partículas de alta energía.

Este bombardeo desprende físicamente átomos o moléculas del blanco. Estas partículas eyectadas viajan en línea recta a través de un vacío y se condensan sobre el sustrato, formando una película delgada.

Debido a que se basa en esta trayectoria directa, PVD es un proceso de línea de visión. Cualquier parte del sustrato no directamente visible para la fuente no será recubierta, creando "sombras".

Cómo Funciona el ALD: Un Ensamblaje Químico Secuencial

ALD es un subtipo de deposición química de vapor (CVD) pero con un control mucho mayor. Utiliza una secuencia de reacciones químicas auto-limitantes para depositar una película de una capa atómica por ciclo.

Primero, se introduce un gas precursor en la cámara y reacciona con los sitios disponibles en la superficie del sustrato. Una vez que todos los sitios están ocupados, la reacción se detiene.

Luego, la cámara se purga del exceso de precursor. Se introduce un segundo precursor, que reacciona con la primera capa para completar una monocapa única y uniforme del material deseado. Este ciclo se repite para construir la película hasta el espesor deseado.

Debido a que este proceso se basa en la difusión de gases y las reacciones superficiales, es isotrópico, lo que significa que recubre cada rincón, grieta y superficie compleja con una uniformidad perfecta.

Comparando Atributos Clave: Velocidad vs. Precisión

Las diferencias operativas entre PVD y ALD conducen a ventajas distintas en velocidad, cobertura y control.

Tasa de Deposición: La Velocidad del PVD

PVD es un proceso continuo que puede depositar material muy rápidamente. Esta alta tasa de deposición lo hace ideal para fabricar películas más gruesas o para aplicaciones donde un alto rendimiento es un motor económico principal.

Conformabilidad de la Película: La Perfección del ALD

La conformabilidad es la capacidad de una película para mantener un espesor uniforme sobre una topografía superficial compleja. ALD sobresale aquí, proporcionando una cobertura 100% conforme en estructuras de alta relación de aspecto como zanjas y poros.

PVD, debido a su naturaleza de línea de visión, tiene una conformabilidad deficiente en superficies tan complejas.

Control del Espesor: La Precisión Atómica del ALD

Dado que ALD construye la película una capa atómica a la vez, el espesor final es simplemente una función del número de ciclos realizados. Esto le brinda un control exacto y digital sobre el espesor de la película, lo cual es crítico para películas ultradelgadas en el rango nanométrico (por ejemplo, 10-50 nm). PVD ofrece mucha menos precisión.

Comprendiendo las Ventajas y Limitaciones

Ninguna de las dos tecnologías es una panacea. Su elección implica equilibrar sus fortalezas y debilidades inherentes con los requisitos específicos de su proyecto.

Restricciones Geométricas del PVD

La principal limitación del PVD es su incapacidad para recubrir superficies complejas y no planas de manera uniforme. Es más adecuado para sustratos planos o suavemente curvados. Intentar recubrir objetos 3D intrincados resultará en una película irregular con regiones "sombreadas" sin recubrir.

Proceso Lento y Mayor Costo del ALD

La precisión del ALD tiene el costo de la velocidad. Los ciclos secuenciales y de múltiples pasos lo convierten en un método de deposición mucho más lento que el PVD. Esto puede ser un inconveniente significativo para aplicaciones que requieren películas gruesas o producción de alto volumen, lo que potencialmente aumenta el costo y el tiempo del proceso.

Complejidad del Material y del Proceso

PVD puede depositar una amplia gama de materiales, incluidas aleaciones complejas, con relativa facilidad. ALD se basa en la disponibilidad de precursores químicos adecuados que puedan realizar las reacciones auto-limitantes, lo que puede limitar la paleta de materiales disponibles y añadir complejidad al proceso.

Tomando la Decisión Correcta para su Objetivo

Para tomar una decisión definitiva, debe mapear las fortalezas de cada tecnología con su objetivo principal.

- Si su enfoque principal es la velocidad y el recubrimiento de superficies simples: PVD es la elección clara por su alta tasa de deposición y rentabilidad en sustratos planos utilizados en óptica o electrónica básica.

- Si su enfoque principal es la uniformidad perfecta en estructuras 3D complejas: ALD es la única opción viable para crear películas conformes y sin poros dentro de zanjas profundas o en materiales porosos, esenciales para semiconductores avanzados y MEMS.

- Si su enfoque principal es el espesor ultrapreciso para películas a escala nanométrica: ALD proporciona el control a nivel atómico necesario para transistores de próxima generación, dispositivos de memoria y catalizadores.

- Si su enfoque principal es depositar una amplia variedad de metales y aleaciones rápidamente: PVD es a menudo el método más sencillo y rápido para crear películas de aleaciones personalizadas para aplicaciones mecánicas o eléctricas.

En última instancia, su elección está dictada por el equilibrio entre la geometría que necesita recubrir y la precisión que necesita lograr.

Tabla Resumen:

| Atributo | PVD (Deposición Física de Vapor) | ALD (Deposición de Capas Atómicas) |

|---|---|---|

| Tipo de Proceso | Físico (línea de visión) | Químico (reacciones superficiales) |

| Velocidad de Deposición | Rápida (proceso continuo) | Lenta (ciclos secuenciales) |

| Conformabilidad | Mala (sombras en formas complejas) | Excelente (cobertura 100% uniforme) |

| Control del Espesor | Menos preciso | Precisión a nivel atómico |

| Mejor Para | Superficies planas/simples, alto rendimiento | Estructuras 3D complejas, películas nanométricas |

¿Aún no está seguro de si PVD o ALD es lo adecuado para la aplicación de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones de deposición de precisión. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para sus sustratos específicos y objetivos de investigación.

Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo nuestro equipo de deposición puede mejorar los resultados de su investigación y la eficiencia operativa.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados