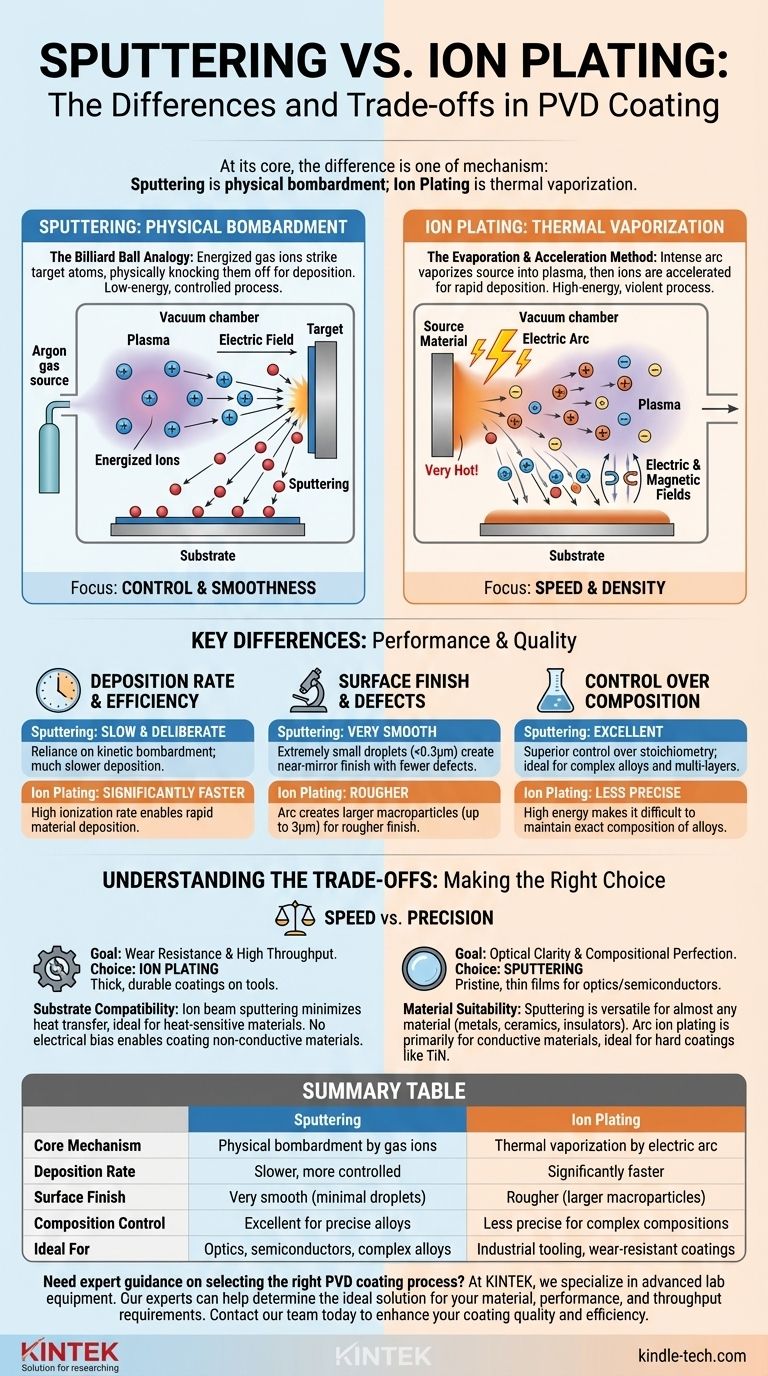

En esencia, la diferencia es de mecanismo: la pulverización catódica es un proceso de bombardeo físico, mientras que el recubrimiento iónico es un proceso de vaporización térmica. La pulverización catódica utiliza iones de gas energizados para golpear físicamente los átomos de un material objetivo, que luego se depositan sobre un sustrato. Por el contrario, el recubrimiento iónico suele utilizar un arco eléctrico intenso para vaporizar el material fuente en un plasma de iones que luego se aceleran hacia el sustrato.

Elegir entre pulverización catódica y recubrimiento iónico es un clásico compromiso de ingeniería entre la calidad del recubrimiento y la velocidad de deposición. La pulverización catódica ofrece un control, suavidad y precisión composicional superiores a costa de la velocidad, mientras que el recubrimiento iónico proporciona recubrimientos rápidos y densos, pero generalmente con un acabado superficial más rugoso.

Comprendiendo los mecanismos centrales

Para seleccionar el proceso correcto, es fundamental comprender cómo funciona cada uno. Aunque ambos son formas de deposición física de vapor (PVD), sus métodos para generar vapor son fundamentalmente diferentes y conducen a resultados distintos.

Cómo funciona la pulverización catódica: una analogía con las bolas de billar

La pulverización catódica funciona creando un plasma, típicamente a partir de un gas inerte como el argón. Un campo eléctrico acelera estos iones de gas, lo que hace que colisionen con un material fuente sólido llamado objetivo.

Piense en esto como un juego de billar a escala molecular. El ion de argón es la bola blanca, golpeando el conjunto de átomos objetivo. Este impacto tiene suficiente energía para expulsar físicamente, o "pulverizar", átomos de la superficie del objetivo.

Estos átomos eyectados luego viajan a través de la cámara de vacío y se condensan en el sustrato, formando una película delgada y altamente uniforme.

Cómo funciona el recubrimiento iónico: el método de evaporación y aceleración

El recubrimiento iónico basado en arco utiliza un arco eléctrico de alta corriente y bajo voltaje que se mueve a través de la superficie del material fuente.

Este arco crea un punto localizado increíblemente caliente que vaporiza el material directamente en un plasma. Este proceso da como resultado un porcentaje de ionización muy alto en comparación con la pulverización catódica.

Estos iones metálicos recién creados son luego guiados por campos eléctricos y magnéticos y acelerados hacia el sustrato con una energía significativa, lo que da como resultado un recubrimiento excepcionalmente denso y bien adherido.

Diferencias clave en rendimiento y calidad

Las diferencias en el mecanismo se traducen directamente en diferencias tangibles en el recubrimiento final. Comprenderlas es clave para adaptar el proceso a la aplicación.

Tasa de deposición y eficiencia

El recubrimiento iónico es significativamente más rápido. Su alta tasa de ionización permite depositar mucho más material en un período de tiempo más corto, lo que lo hace ideal para aplicaciones industriales de alto rendimiento.

La pulverización catódica es un proceso mucho más lento y deliberado. Esta menor tasa de deposición es un resultado directo de su dependencia del mecanismo de bombardeo cinético menos eficiente.

Acabado superficial y defectos

La pulverización catódica produce una superficie mucho más lisa. El proceso genera partículas extremadamente pequeñas (gotas de hasta 0,3 µm), lo que da como resultado un acabado casi de espejo con menos defectos. Esto es fundamental para recubrimientos ópticos y aplicaciones que requieren baja fricción o alta resistencia a la corrosión.

El recubrimiento iónico crea macropartículas más grandes (gotas de hasta 3 µm) como parte del proceso de vaporización por arco. Estas gotas dan como resultado un acabado superficial más rugoso en comparación con los recubrimientos pulverizados.

Control sobre la composición

La pulverización catódica ofrece un control superior sobre la estequiometría. La naturaleza lenta y constante del proceso lo hace perfecto para depositar aleaciones complejas o estructuras multicapa donde mantener una relación química precisa es innegociable.

El recubrimiento iónico es menos preciso para composiciones complejas. La naturaleza violenta y de alta energía del arco hace que sea más difícil mantener la composición exacta de un objetivo de aleación en la película final.

Comprendiendo las compensaciones

Ninguno de los métodos es universalmente mejor; simplemente son adecuados para diferentes objetivos. La elección implica equilibrar la velocidad, la calidad y la compatibilidad de los materiales.

El dilema entre velocidad y precisión

Esta es la compensación central. Si su objetivo es aplicar rápidamente un recubrimiento grueso, duradero y resistente al desgaste en una herramienta, el recubrimiento iónico es la opción clara.

Si su objetivo es una película prístina, delgada y composicionalmente perfecta para una lente óptica o un componente semiconductor, se requiere el control que ofrece la pulverización catódica.

Compatibilidad del sustrato

Algunas técnicas avanzadas de pulverización catódica, como la pulverización catódica por haz de iones, operan sin un plasma entre el objetivo y el sustrato. Esto minimiza la transferencia de calor y lo hace ideal para recubrir materiales sensibles al calor.

Debido a que no hay polarización eléctrica entre el objetivo y el sustrato, estos métodos de pulverización catódica también pueden recubrir eficazmente materiales tanto conductores como no conductores de electricidad.

Idoneidad del material y la aplicación

La pulverización catódica es excepcionalmente versátil y puede usarse para depositar casi cualquier material, incluidos metales, aleaciones, cerámicas y aislantes (usando una variante llamada pulverización catódica por RF).

El recubrimiento iónico por arco se utiliza principalmente para materiales eléctricamente conductores que pueden mantener un arco, lo que lo convierte en un pilar para recubrimientos duros como el nitruro de titanio (TiN) en herramientas de corte y componentes industriales.

Tomando la decisión correcta para su aplicación

Para tomar una decisión definitiva, alinee las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la suavidad de la superficie y la claridad óptica: La pulverización catódica es la opción superior debido a su tamaño mínimo de gota y su acabado de alta calidad.

- Si su enfoque principal es la resistencia al desgaste y el alto rendimiento: El recubrimiento iónico por arco ofrece recubrimientos duraderos y densos a velocidades mucho más rápidas, ideal para herramientas industriales.

- Si su enfoque principal es depositar aleaciones complejas o estequiometría precisa: La pulverización catódica proporciona la deposición lenta y controlada necesaria para mantener una precisión composicional exacta.

- Si está recubriendo un material sensible al calor o no conductor: Las variantes específicas de la pulverización catódica ofrecen claras ventajas al minimizar la interacción del plasma y el calentamiento del sustrato.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar la técnica de deposición que se alinea perfectamente con sus objetivos de material, rendimiento y producción.

Tabla resumen:

| Característica | Pulverización catódica | Recubrimiento iónico |

|---|---|---|

| Mecanismo central | Bombardeo físico por iones de gas | Vaporización térmica por arco eléctrico |

| Tasa de deposición | Más lenta, más controlada | Significativamente más rápida |

| Acabado superficial | Muy liso (gotas mínimas) | Más rugoso (macropartículas más grandes) |

| Control de composición | Excelente para aleaciones precisas | Menos preciso para composiciones complejas |

| Ideal para | Óptica, semiconductores, aleaciones complejas | Herramientas industriales, recubrimientos resistentes al desgaste |

¿Necesita orientación experta para seleccionar el proceso de recubrimiento PVD adecuado para su laboratorio o línea de producción?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles, incluidos sistemas de recubrimiento PVD. Nuestros expertos pueden ayudarle a determinar si la pulverización catódica o el recubrimiento iónico es la solución ideal para sus requisitos específicos de material, rendimiento y rendimiento.

Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden mejorar la calidad y eficiencia de su recubrimiento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuáles son los métodos para preparar grafeno? Explicación de la síntesis de arriba hacia abajo frente a la de abajo hacia arriba

- ¿Por qué se prefiere el CVD MW-SWP para el grafeno no destructivo? Lograr una síntesis atómica libre de defectos

- ¿A qué temperatura se realiza la deposición física de vapor? Una guía desde la temperatura ambiente hasta los 1000°C

- ¿Cuál es la aplicación de los recubrimientos protectores? Mejora la durabilidad y la estética de tus productos

- ¿Cómo se fabrica el grafeno por CVD? Una guía paso a paso para cultivar películas de grafeno de alta calidad

- ¿Cómo influye la temperatura del proceso en la deposición de películas y cuáles son sus limitaciones? Equilibrando calidad y restricciones de calor

- ¿Cuál es el proceso de recubrimiento por deposición química de vapor? Logre recubrimientos uniformes superiores para piezas complejas

- ¿Cuáles son las ventajas del proceso de crecimiento de diamantes CVD en comparación con el proceso HPHT? Maestría en Precisión y Eficiencia