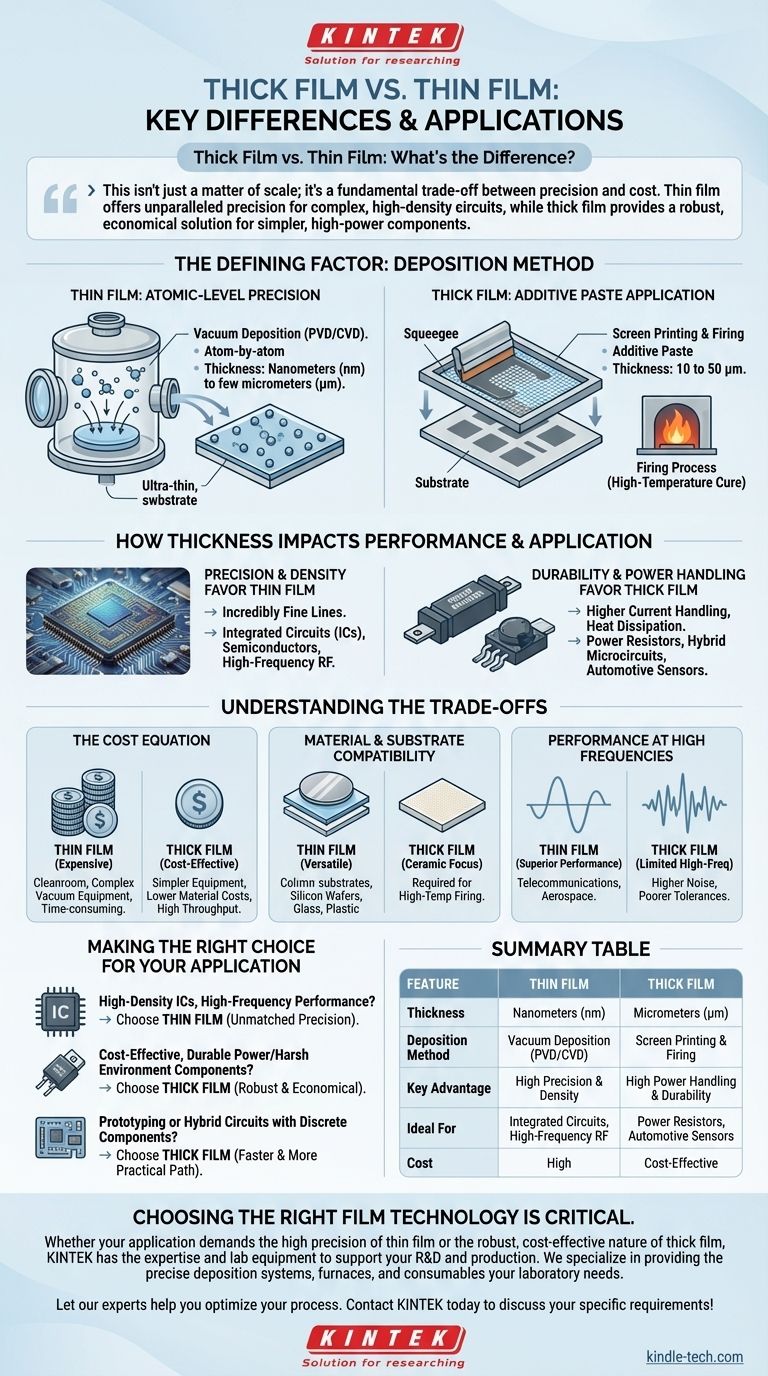

En esencia, la diferencia entre la tecnología de película gruesa y película delgada se reduce a dos factores clave: el método de deposición y el espesor del material resultante. Las películas delgadas se construyen átomo por átomo en vacío, lo que resulta en capas que se miden en nanómetros. Las películas gruesas se aplican como una pasta mediante un proceso de serigrafía, creando capas mucho más gruesas que se miden en micrómetros.

Esto no es solo una cuestión de escala; es una compensación fundamental entre precisión y costo. La película delgada ofrece una precisión inigualable para circuitos complejos y de alta densidad, mientras que la película gruesa proporciona una solución robusta y económica para componentes más simples y de alta potencia.

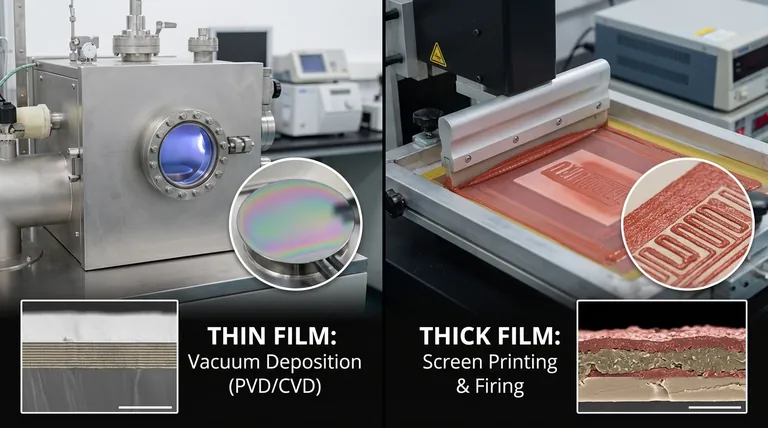

El Factor Determinante: Método de Deposición

La distinción "gruesa" vs. "delgada" se origina completamente en cómo se aplica el material al sustrato. Este proceso dicta todas las características subsiguientes de la tecnología.

Película Delgada: Precisión a Nivel Atómico

La deposición de película delgada ocurre en una cámara de vacío. Se utilizan procesos como la Deposición Física de Vapor (PVD) (por ejemplo, pulverización catódica) o la Deposición Química de Vapor (CVD).

Estos métodos depositan material una molécula o átomo a la vez, creando una capa extremadamente uniforme y pura. El espesor de la película resultante suele estar entre unos pocos nanómetros (nm) y unos pocos micrómetros (µm).

Película Gruesa: Aplicación de Pasta Aditiva

La tecnología de película gruesa es un proceso aditivo, más comúnmente la serigrafía. Funciona de manera muy similar a la plantilla.

Una pasta especializada, que contiene partículas conductoras, resistivas o dieléctricas, se empuja a través de una malla estampada sobre un sustrato, generalmente cerámico. Luego, la pieza se hornea en un horno de alta temperatura para curar la pasta, uniéndola al sustrato. Esto crea capas que suelen tener entre 10 y 50 µm de espesor.

Cómo el Espesor Impacta el Rendimiento y la Aplicación

El proceso de fabricación y el espesor resultante influyen directamente en lo que cada tecnología destaca.

La Precisión y la Densidad Favorecen la Película Delgada

El control a nivel atómico de la deposición de película delgada permite líneas increíblemente finas y tolerancias ajustadas. Esto es lo que permite la creación de microelectrónica moderna.

Esta precisión es esencial para circuitos integrados (CI), semiconductores y componentes de RF de alta frecuencia donde incluso variaciones minúsculas pueden afectar el rendimiento.

La Durabilidad y el Manejo de Potencia Favorecen la Película Gruesa

El mayor volumen de material en las capas de película gruesa las hace inherentemente más robustas. Pueden manejar corrientes más altas y disipar más calor.

Esto hace que la película gruesa sea ideal para resistencias de potencia, microcircuitos híbridos y sensores automotrices que deben soportar un estrés térmico y físico significativo.

Comprendiendo las Compensaciones

Elegir entre estas tecnologías requiere una comprensión clara de sus limitaciones y beneficios inherentes.

La Ecuación del Costo

La película delgada es cara. Requiere un entorno de sala limpia, equipos de vacío complejos y un proceso de deposición que consume mucho tiempo.

La película gruesa es significativamente más rentable. El equipo es más simple, los costos de material son más bajos y el rendimiento de fabricación es mucho mayor, lo que la hace ideal para la producción en masa de componentes más simples.

Compatibilidad de Material y Sustrato

Los procesos de película delgada son versátiles y pueden usarse en una amplia gama de sustratos, incluyendo obleas de silicio, vidrio y plásticos.

La película gruesa casi siempre se aplica a sustratos cerámicos (como la alúmina) porque pueden soportar las altas temperaturas requeridas para el proceso de cocción.

Rendimiento a Altas Frecuencias

La definición geométrica precisa y los materiales más puros de la película delgada dan como resultado un rendimiento superior para aplicaciones de alta frecuencia, como las de telecomunicaciones y aeroespaciales.

Las resistencias y conductores de película gruesa tienden a tener mayor ruido y peores tolerancias, lo que puede limitar su uso en diseños sensibles de alta frecuencia.

Tomando la Decisión Correcta para su Aplicación

La tecnología correcta es la que mejor se alinea con el equilibrio de rendimiento, durabilidad y presupuesto de su proyecto.

- Si su enfoque principal son los circuitos integrados de alta densidad o el rendimiento de alta frecuencia: La película delgada es la única opción viable debido a su precisión inigualable.

- Si su enfoque principal son los componentes duraderos y rentables para aplicaciones de potencia o entornos hostiles: La película gruesa ofrece una solución robusta y económica.

- Si está prototipando o produciendo circuitos híbridos con componentes discretos: El proceso más simple de la película gruesa a menudo proporciona un camino más rápido y práctico.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar la tecnología que se alinea perfectamente con sus objetivos de ingeniería y comerciales.

Tabla Resumen:

| Característica | Película Delgada | Película Gruesa |

|---|---|---|

| Espesor | Nanómetros (nm) | Micrómetros (µm) |

| Método de Deposición | Deposición al Vacío (PVD/CVD) | Serigrafía y Cocción |

| Ventaja Clave | Alta Precisión y Densidad | Alto Manejo de Potencia y Durabilidad |

| Ideal Para | Circuitos Integrados, RF de Alta Frecuencia | Resistencias de Potencia, Sensores Automotrices |

| Costo | Alto | Rentable |

Elegir la tecnología de película adecuada es fundamental para el éxito de su proyecto. Ya sea que su aplicación demande la alta precisión de la película delgada o la naturaleza robusta y rentable de la película gruesa, KINTEK tiene la experiencia y el equipo de laboratorio para apoyar su I+D y producción.

Nos especializamos en proporcionar los sistemas de deposición precisos, hornos y consumibles que su laboratorio necesita. Deje que nuestros expertos le ayuden a optimizar su proceso. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza