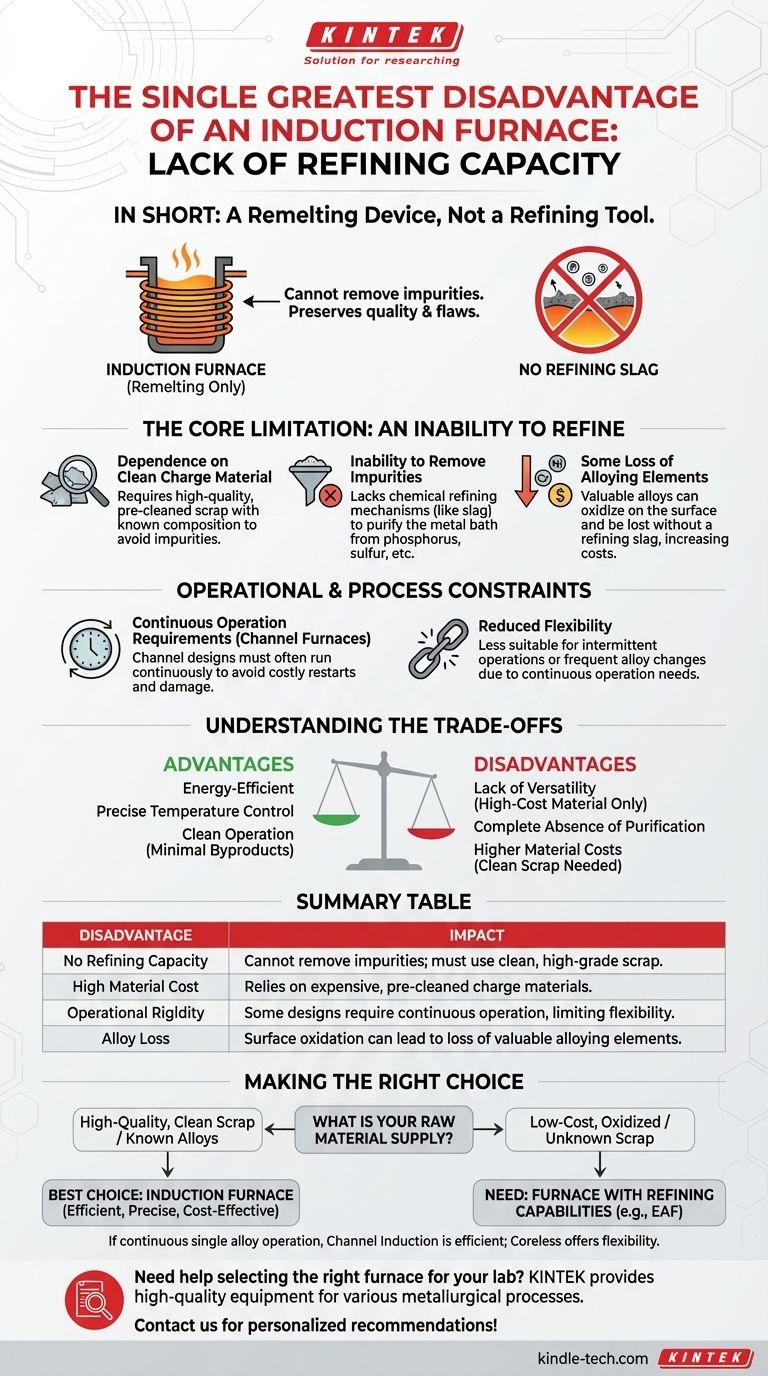

En resumen, la mayor desventaja de un horno de inducción es su falta de capacidad de refinación. Esto significa que no puede eliminar eficazmente las impurezas de las materias primas que funde. Los materiales de carga deben estar ya limpios y tener una composición conocida, ya que el horno esencialmente solo vuelve a fundir el metal, preservando tanto su calidad como sus defectos.

Aunque es muy eficiente y preciso, un horno de inducción es fundamentalmente un dispositivo de refundición, no una herramienta de refinación. Su limitación principal es su incapacidad para procesar chatarra metálica sucia, oxidada o de composición desconocida, lo que puede aumentar significativamente los costos de las materias primas.

La limitación central: Incapacidad para refinar

El inconveniente central de la tecnología de horno de inducción proviene de su método de calentamiento limpio y contenido. A diferencia de los hornos que utilizan reacciones químicas o escoria, un horno de inducción carece de los mecanismos para purificar el baño metálico.

Dependencia de material de carga limpio

Debido a que no hay un proceso de refinación, la calidad del producto final depende totalmente de la calidad del material que se introduce.

Los materiales de carga deben estar libres de óxido excesivo y otros óxidos. Esto a menudo significa que los operadores deben utilizar chatarra de mayor grado y más cara o materiales pre-limpiados.

Incapacidad para eliminar impurezas

Los hornos tradicionales, como el Horno de Arco Eléctrico (EAF), utilizan una capa de escoria para unirse químicamente y eliminar impurezas como fósforo y azufre del metal fundido.

Los hornos de inducción no utilizan una química de escoria para la purificación, lo que los hace inadecuados para la producción primaria de acero o la fusión de chatarra contaminada de baja calidad.

Alguna pérdida de elementos de aleación

Aunque el proceso de inducción en sí es más limpio que la combustión, todavía puede ocurrir cierta oxidación de valiosos elementos de aleación en la superficie de la masa fundida.

Sin una escoria de refinación para recuperar estos óxidos, los elementos se pierden y deben volver a añadirse a la masa fundida para cumplir con la especificación química requerida, lo que añade costo y complejidad.

Restricciones operativas y de proceso

Más allá de sus limitaciones metalúrgicas, el diseño de ciertos hornos de inducción impone estrictos requisitos operativos.

Requisitos de operación continua

Ciertos diseños, en particular los hornos de inducción de canal, operan de manera más eficiente cuando se ejecutan continuamente.

El bucle o canal metálico estrecho debe permanecer lleno de metal fundido para funcionar. Permitir que se enfríe y solidifique puede causar daños significativos y requerir un mantenimiento costoso y que consume mucho tiempo para reiniciar.

Flexibilidad reducida

Esta necesidad de operación continua hace que los hornos de canal sean menos adecuados para instalaciones que funcionan en un solo turno o que requieren paradas frecuentes.

Son más adecuados para operaciones de alto rendimiento y alta producción con muy pocos cambios en la aleación que se está produciendo.

Comprender los compromisos

Las desventajas de un horno de inducción están directamente relacionadas con sus ventajas. La elección de usar uno es una cuestión de sopesar estos compromisos críticos.

Eficiencia frente a versatilidad

Los hornos de inducción son excepcionalmente eficientes energéticamente porque el calor se genera directamente dentro del propio metal.

Sin embargo, esta eficiencia se paga con una falta de versatilidad. No se puede aprovechar la chatarra metálica de bajo costo y baja calidad como fuente de materia prima.

Precisión frente a purificación

La tecnología ofrece una precisión inigualable en el control de la temperatura, evitando el sobrecalentamiento y la pérdida de aleaciones valiosas.

El compromiso es la ausencia total de purificación. El horno conserva con precisión la química del material de carga, para bien o para mal.

Operación limpia frente a costo del material

El proceso es celebrado por su operación limpia, sin subproductos de combustión, polvo mínimo y un entorno de trabajo más seguro.

Este beneficio ambiental se basa en costos de material más altos, ya que el horno descarga la responsabilidad de "limpiar" al proveedor de chatarra o a un paso de preprocesamiento.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de horno correcta depende totalmente de su suministro de materia prima y del producto final deseado.

- Si su enfoque principal es fundir chatarra limpia y de alta calidad o aleaciones conocidas: El horno de inducción es probablemente la herramienta más eficiente, precisa y rentable para el trabajo.

- Si su enfoque principal es procesar chatarra de bajo costo, oxidada o de composición desconocida: Necesita un horno con capacidades de refinación activas, lo que un horno de inducción no puede proporcionar.

- Si su operación funciona continuamente con una sola aleación: Un horno de inducción de canal ofrece una excelente eficiencia, pero un diseño sin núcleo proporciona más flexibilidad para trabajos intermitentes.

Comprender esta distinción central entre refundición y refinación es la clave para seleccionar la tecnología correcta para su proceso metalúrgico.

Tabla de resumen:

| Desventaja | Impacto |

|---|---|

| Sin capacidad de refinación | No puede eliminar impurezas; debe usar chatarra limpia y de alta calidad. |

| Alto costo del material | Depende de materiales de carga costosos y pre-limpiados. |

| Rigidez operativa | Algunos diseños requieren operación continua, lo que limita la flexibilidad. |

| Pérdida de aleación | La oxidación superficial puede provocar la pérdida de valiosos elementos de aleación. |

¿Necesita ayuda para seleccionar el horno adecuado para las necesidades específicas de fusión y refinación de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos adaptados para diversos procesos metalúrgicos. Ya sea que trabaje con aleaciones de alta pureza o necesite capacidades de refinación, nuestros expertos pueden ayudarle a elegir la solución perfecta para la eficiencia y la rentabilidad. Contáctenos hoy para discutir su aplicación y obtener una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz