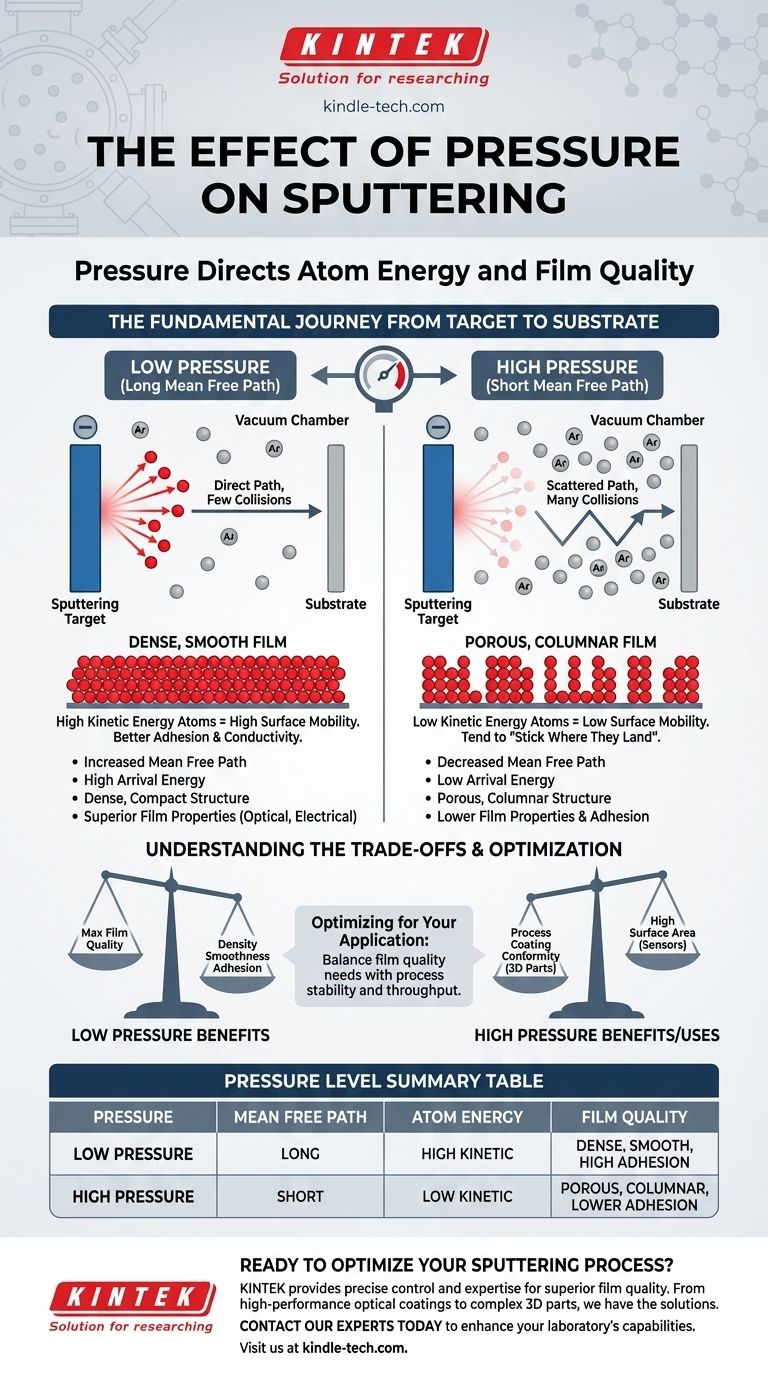

En cualquier proceso de pulverización catódica, la presión del gas de fondo es un parámetro crítico que controla directamente la calidad del recubrimiento final. Reducir la presión del proceso generalmente produce una película delgada más densa, suave y adherente. Esto ocurre porque hay menos moléculas de gas presentes para interferir con los átomos pulverizados a medida que viajan desde el objetivo de la fuente al sustrato, lo que les permite llegar con mayor energía cinética.

El principio fundamental a comprender es que la presión de la cámara dicta la energía de los átomos que llegan a su sustrato. Una presión más baja permite un proceso de deposición de alta energía que crea una calidad de película superior, mientras que una presión más alta da como resultado un proceso de baja energía que puede conducir a estructuras más porosas.

El papel fundamental de la presión en la pulverización catódica

La pulverización catódica implica la creación de un plasma a partir de un gas inerte, típicamente argón. Los iones de argón cargados positivamente se aceleran hacia un objetivo cargado negativamente, golpeándolo con suficiente fuerza para expulsar, o "pulverizar", átomos del material objetivo. Estos átomos expulsados luego viajan a través de la cámara de vacío para recubrir su sustrato.

El viaje del objetivo al sustrato

Una vez que un átomo es pulverizado del objetivo, comienza un viaje a través del gas de fondo hacia el sustrato. Esto no es un vacío; está lleno de átomos de argón que mantienen el plasma.

Por lo tanto, la trayectoria del átomo pulverizado se ve obstruida por posibles colisiones con estos átomos de gas. Cada colisión puede alterar la trayectoria del átomo y, lo que es más importante, reducir su energía cinética.

Introduciendo el camino libre medio

El camino libre medio es el concepto más importante para comprender el efecto de la presión. Representa la distancia promedio que una partícula, en este caso, un átomo pulverizado, puede viajar antes de colisionar con otra partícula.

Cómo la presión controla el camino libre medio

El camino libre medio es inversamente proporcional a la presión.

A baja presión, hay menos átomos de gas en la cámara. Esto aumenta significativamente el camino libre medio, permitiendo que los átomos pulverizados viajen directamente al sustrato con pocas o ninguna colisión.

A alta presión, la densidad de los átomos de gas aumenta. Esto acorta el camino libre medio, haciendo casi seguro que un átomo pulverizado sufrirá múltiples colisiones en su camino hacia el sustrato.

La consecuencia de los cambios de presión en la calidad de la película

La energía de los átomos a su llegada a la superficie del sustrato es lo que finalmente determina la microestructura y las propiedades físicas de la película.

El impacto de la pulverización catódica a baja presión

Cuando los átomos pulverizados llegan con alta energía cinética (resultado de condiciones de baja presión), tienen una movilidad superficial significativa. Esto les permite moverse, encontrar sitios energéticamente favorables y rellenar huecos microscópicos.

El resultado es una estructura de película más densa y compacta. Esta densidad típicamente conduce a un rendimiento superior, incluyendo mayor reflectividad, menor resistividad eléctrica y mucha mejor adhesión al sustrato.

El impacto de la pulverización catódica a alta presión

Cuando los átomos pulverizados llegan con baja energía cinética después de muchas colisiones (resultado de condiciones de alta presión), tienen muy poca movilidad superficial. Tienden a "pegarse donde aterrizan".

Esto conduce a una estructura de película más porosa y menos densa. Los átomos se organizan en granos columnares con huecos intermedios, lo que puede degradar las propiedades mecánicas y eléctricas de la película y debilitar su adhesión.

Comprendiendo las compensaciones

Si bien la baja presión generalmente produce películas de mayor calidad, no siempre es la opción óptima para cada proceso. Hay limitaciones prácticas a considerar.

El desafío del plasma a baja presión

Mantener un plasma estable se vuelve más difícil a medida que disminuye la presión. Con menos átomos de gas disponibles para ionizarse, el plasma puede volverse inestable o extinguirse por completo, lo que puede detener el proceso de deposición.

Además, las tasas de deposición a veces pueden disminuir a presiones extremadamente bajas, ya que la eficiencia de pulverización puede estar ligada a la corriente iónica que bombardea el objetivo.

El nicho para la pulverización catódica a alta presión

Aunque a menudo indeseable, una estructura de película porosa creada a alta presión puede ser útil para aplicaciones específicas. Estas incluyen componentes que requieren una gran superficie, como ciertos tipos de sensores químicos o catalizadores.

Una presión más alta también crea más dispersión, lo que puede ser ventajoso para recubrir piezas complejas tridimensionales que no están en línea de visión directa desde el objetivo.

Optimización de la presión para su aplicación

Elegir la presión correcta requiere equilibrar la necesidad de calidad de la película con las consideraciones prácticas del proceso de deposición.

- Si su enfoque principal son las películas ópticas o electrónicas de alto rendimiento: Debe operar a la presión de proceso estable más baja para maximizar la densidad, suavidad y adhesión de la película.

- Si su enfoque principal es recubrir formas complejas y no planas: Una presión ligeramente más alta puede mejorar la conformidad del recubrimiento al dispersar el material pulverizado de manera más uniforme.

- Si su enfoque principal es la estabilidad del proceso y el rendimiento: Debe encontrar el "punto óptimo" donde la presión sea lo suficientemente baja para una buena calidad de película pero lo suficientemente alta para mantener una descarga de plasma estable y de alta velocidad.

En última instancia, la presión es la palanca más poderosa que puede usar para diseñar la microestructura y el rendimiento de su película delgada pulverizada.

Tabla resumen:

| Nivel de presión | Camino libre medio | Energía de llegada del átomo | Calidad de la película resultante |

|---|---|---|---|

| Baja presión | Largo | Alta energía cinética | Densa, suave, alta adhesión |

| Alta presión | Corto | Baja energía cinética | Porosa, columnar, menor adhesión |

¿Listo para optimizar su proceso de pulverización catódica para una calidad de película superior? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando el control preciso y la experiencia necesarios para lograr el equilibrio de presión perfecto para su aplicación específica. Ya sea que esté desarrollando recubrimientos ópticos de alto rendimiento o necesite recubrir piezas 3D complejas, nuestras soluciones garantizan una densidad, adhesión y rendimiento óptimos de la película. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro