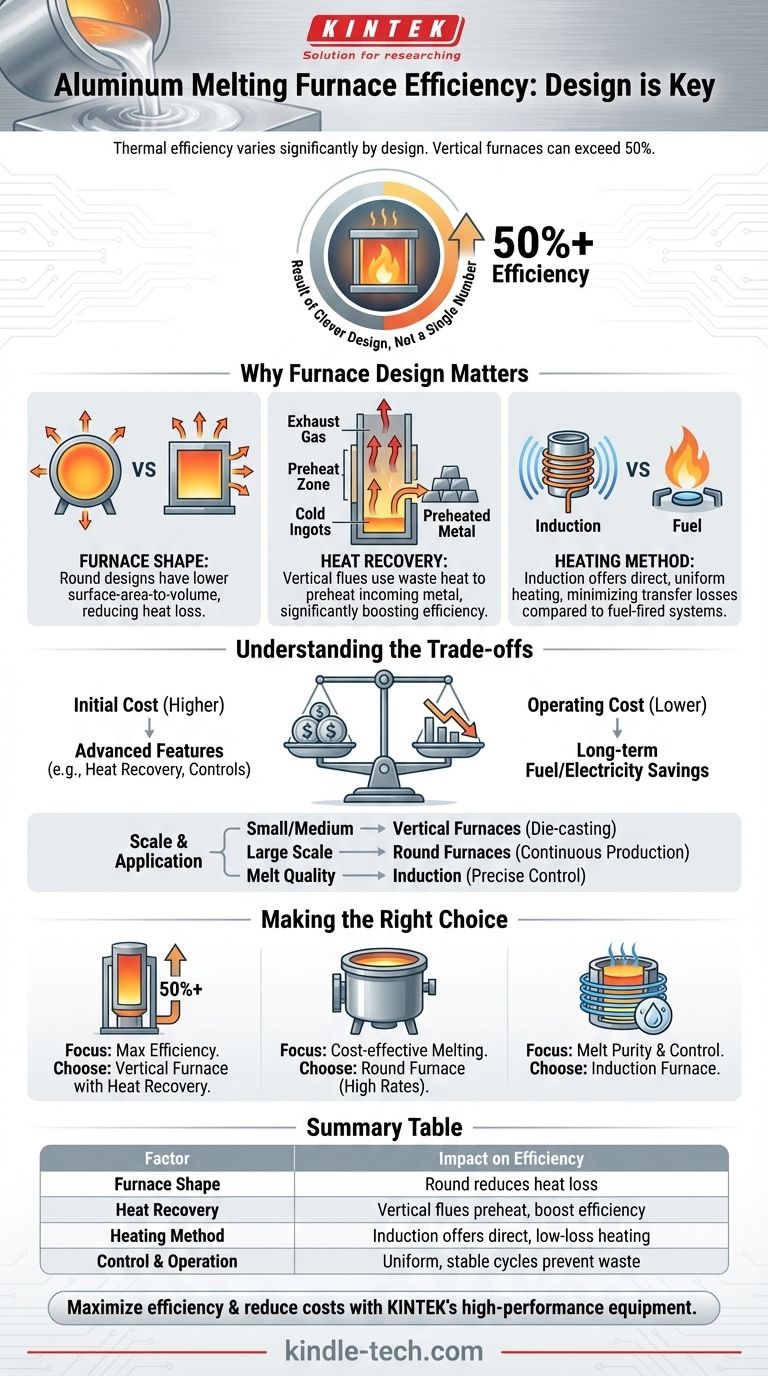

En resumen, la eficiencia térmica de un horno de fusión de aluminio varía significativamente según el diseño, pero ciertos tipos pueden lograr un alto rendimiento. Un horno de fusión de aluminio vertical, por ejemplo, a menudo supera el 50% de eficiencia térmica debido a su capacidad para utilizar gases de escape calientes para precalentar el metal entrante. Sin embargo, esta cifra no es universal, ya que la eficiencia está fundamentalmente determinada por la forma del horno, el método de calentamiento y los sistemas de recuperación de calor.

La conclusión central es que la eficiencia del horno no es un número único, sino un resultado directo de su diseño. Los hornos más eficientes son aquellos diseñados para maximizar la transferencia de calor al aluminio mientras minimizan la pérdida de energía al entorno circundante, a menudo a través de una ingeniosa recuperación de calor y formas optimizadas.

Por qué el diseño del horno es clave para la eficiencia

Comprender qué hace que un horno sea eficiente requiere mirar más allá de un solo porcentaje. Los principios de ingeniería centrales se centran en generar calor y asegurar que la mayor cantidad posible de ese calor sea absorbida por la carga de aluminio.

El impacto de la forma del horno

La geometría física del horno es un factor principal para prevenir la pérdida de calor. Un horno redondo generalmente ofrece una eficiencia superior en comparación con uno rectangular.

Esto se debe a que un diseño circular tiene una relación superficie-área-volumen más baja, lo que reduce el área a través de la cual el calor puede escapar. También facilita una distribución de calor más uniforme y hace que sea más fácil lograr un sellado adecuado, reduciendo aún más el desperdicio de energía.

El poder de la recuperación de calor

La mayor oportunidad para mejorar la eficiencia es la recuperación de calor. En muchos diseños de hornos, una cantidad significativa de energía se pierde a través de los gases de escape calientes.

Un horno de fusión vertical es un excelente ejemplo de diseño eficiente. Utiliza una chimenea alta donde los gases calientes de los quemadores en la parte inferior suben y precalientan los lingotes de aluminio fríos que se añaden desde la parte superior. Este proceso de reciclaje de calor residual es la razón por la que estos hornos pueden alcanzar consistentemente eficiencias superiores al 50%.

Método de calentamiento y control

El método de aplicación de calor y la precisión del control de temperatura también desempeñan un papel fundamental. Los hornos que proporcionan un calentamiento uniforme y una operación estable evitan el desperdicio de energía por sobrecalentamiento o ciclos de fusión ineficientes.

Diferentes tecnologías, como los hornos de inducción, utilizan campos electromagnéticos para calentar el metal directamente. Este método puede ser altamente eficiente ya que genera calor dentro del propio aluminio, minimizando las pérdidas por transferencia de calor comunes en los hornos de combustible.

Comprendiendo las compensaciones

Seleccionar un horno no se trata solo de elegir la calificación de eficiencia más alta posible. Las consideraciones prácticas y las necesidades operativas crean importantes compensaciones.

Costo inicial vs. costo operativo

Los hornos con características avanzadas como sistemas de recuperación de calor de gases de combustión o controles sofisticados suelen tener una mayor inversión inicial.

Sin embargo, su mayor eficiencia térmica se traduce directamente en un menor consumo de combustible o electricidad, lo que lleva a importantes ahorros operativos a largo plazo que pueden compensar el costo inicial.

Escala de operación y aplicación

El mejor diseño de horno depende de la escala de producción. Los hornos verticales son muy efectivos y comunes en la industria de la fundición a presión y para pequeñas y medianas empresas.

Para la producción a gran escala y continua, a menudo se prefieren los hornos redondos grandes debido a sus altas tasas de fusión y beneficios de eficiencia estructural. La elección debe alinearse con la producción requerida.

Calidad de la fusión vs. rendimiento

Si bien una alta tasa de fusión es deseable, no puede ir en detrimento de la calidad del metal. El control preciso de la temperatura es esencial para producir aleaciones específicas y prevenir la formación de escoria.

Algunos diseños pueden priorizar la velocidad de fusión bruta, mientras que otros, como los hornos de inducción, ofrecen un control superior sobre la fusión, lo que puede ser el factor más crítico para una aplicación determinada.

Tomando la decisión correcta para su objetivo

El horno óptimo es el que mejor se alinea con sus prioridades operativas específicas.

- Si su objetivo principal es maximizar la eficiencia térmica: Un horno vertical con un sistema integrado de recuperación de calor es una opción líder, capaz de convertir más del 50% de su energía en calor útil.

- Si su objetivo principal es la fusión a gran escala y rentable: Un horno redondo bien diseñado ofrece ventajas significativas de eficiencia sobre los modelos rectangulares más antiguos debido a una retención y distribución de calor superiores.

- Si su objetivo principal es el control preciso de la temperatura y la pureza de la fusión: Un horno de inducción debería ser una consideración importante, ya que su método de calentamiento directo proporciona un excelente control y puede ser muy eficiente energéticamente.

En última instancia, elegir la tecnología de fusión de aluminio adecuada se trata de hacer coincidir la ingeniería del horno con las demandas de su aplicación.

Tabla resumen:

| Factor | Impacto en la eficiencia |

|---|---|

| Forma del horno | Los diseños redondos reducen la pérdida de calor en comparación con los rectangulares |

| Recuperación de calor | Sistemas como las chimeneas verticales precalientan el metal, aumentando la eficiencia |

| Método de calentamiento | Los hornos de inducción ofrecen calentamiento directo con mínima pérdida |

| Control y operación | El calentamiento uniforme y los ciclos estables previenen el desperdicio de energía |

¿Listo para maximizar la eficiencia de su fusión de aluminio y reducir los costos operativos? KINTEK se especializa en equipos de laboratorio y fundición de alto rendimiento, incluidos hornos de fusión de aluminio avanzados diseñados para una eficiencia térmica superior y un control preciso. Ya sea que necesite un horno vertical para una recuperación de calor óptima o un sistema de inducción para la pureza de la fusión, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para su escala de producción y requisitos de calidad. Contáctenos hoy para discutir sus necesidades y descubrir cómo KINTEK puede mejorar sus operaciones de fusión.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo funciona un horno de inducción? Descubra el poder del calentamiento interno y sin contacto

- ¿Qué metales funcionan con el calentamiento por inducción? Comprensión de las propiedades magnéticas y eléctricas para un calentamiento eficiente

- ¿Por qué los hornos de fusión por inducción de ultra alta temperatura son críticos para las aleaciones a base de Cr? Dominando la síntesis a más de 2000°C

- ¿Cuál es la materia prima del horno de inducción? Metal, Revestimiento refractario y más

- ¿Se puede fundir cobre con inducción? Logre una fusión precisa y de alta pureza

- ¿Es más eficiente el calentamiento por inducción? Consiga un calor rápido, preciso y de ahorro energético

- ¿Qué es el calentamiento por inducción para uso industrial? Una guía para un calor rápido, limpio y preciso

- ¿Cuáles son las ventajas del horno de inducción? Logre una calidad de metal superior y eficiencia