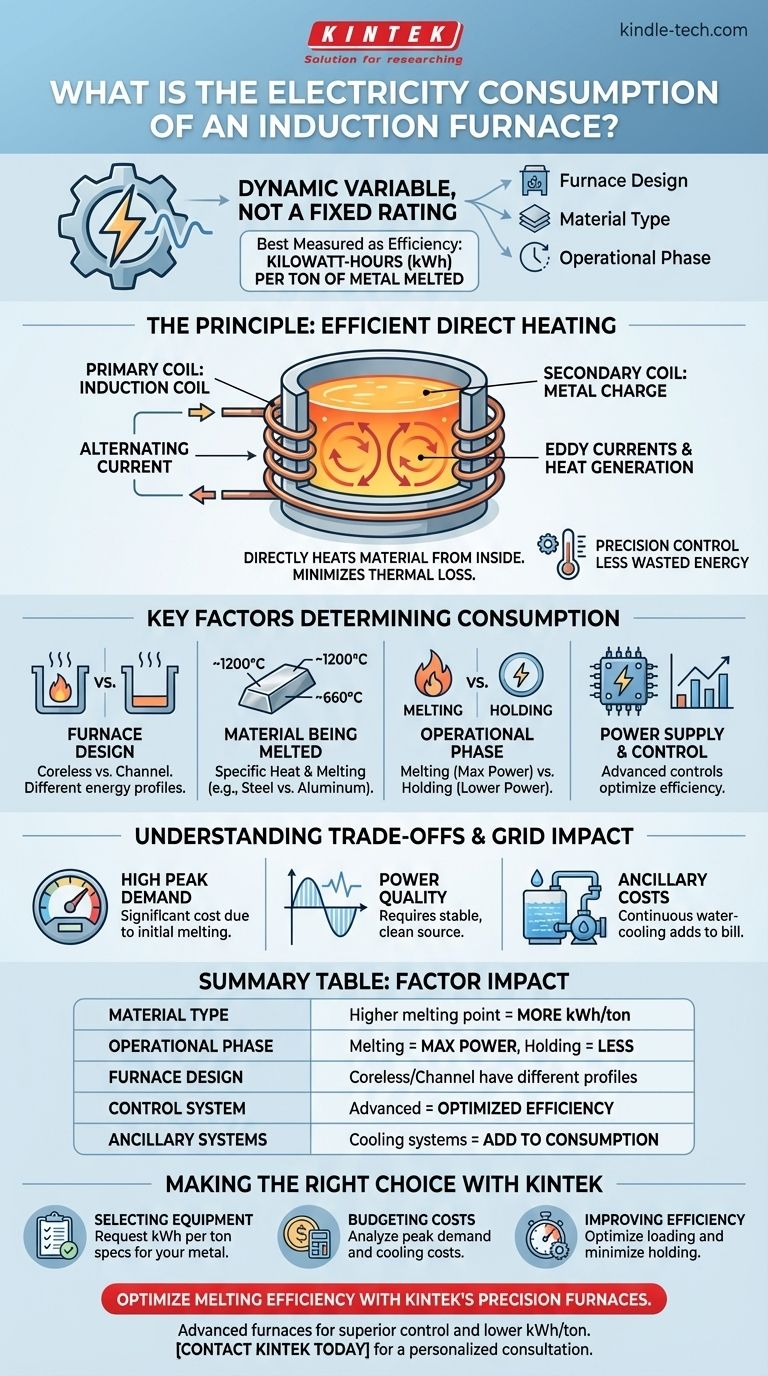

Determinar el consumo de electricidad de un horno de inducción no es cuestión de una cifra única y universal. En cambio, su consumo es una variable dinámica determinada por el diseño del horno, el material específico que se procesa y su fase operativa. La forma más precisa de entenderlo es ver el consumo como una medida de eficiencia para una tarea específica, como kilovatios-hora (kWh) por tonelada de metal fundido.

El principio fundamental a entender es que el consumo de electricidad de un horno de inducción es una función de su eficiencia, no una clasificación fija. En lugar de buscar un solo número, debe evaluar los factores clave que influyen en su consumo de energía, desde el tipo de metal que se funde hasta la sofisticación de sus sistemas de control.

El Principio: Por qué los Hornos de Inducción son Eficientes Energéticamente

Para entender qué impulsa el consumo de electricidad, primero debe comprender cómo funciona un horno de inducción. Su eficiencia se deriva de su método de calentamiento directo y dirigido.

La Analogía del Transformador

Un horno de inducción funciona como un transformador. Una bobina de cobre refrigerada por agua actúa como la bobina primaria, y la carga de metal colocada dentro del crisol actúa como la bobina secundaria.

Cuando una potente corriente alterna fluye a través de la bobina primaria, induce una fuerte corriente secundaria directamente dentro del propio metal.

Calentamiento Directo a Través de Corrientes Parásitas

Estas corrientes secundarias inducidas se conocen como corrientes parásitas. A medida que giran a través del metal, la resistencia eléctrica natural del metal genera un calor intenso y preciso.

Este método es altamente eficiente porque el calor se genera dentro del material objetivo, no se aplica desde una fuente externa. Esto minimiza la pérdida térmica al entorno circundante.

Precisión y Control

Los hornos de inducción modernos tienen sistemas de control altamente integrados. Estos sistemas aseguran una pequeña diferencia de temperatura entre el núcleo y la superficie de la fusión.

Este alto nivel de precisión en el control de la temperatura evita superar las temperaturas objetivo, lo que se traduce directamente en menos energía desperdiciada.

Factores Clave que Determinan el Consumo de Energía

Los kWh reales consumidos durante una operación dependen de varias variables críticas. Responder a la pregunta "¿cuánta electricidad consume?" es imposible sin definir primero estos parámetros.

Diseño y Tipo de Horno

Existen diferentes diseños, como los hornos sin núcleo y de canal. Un horno de canal, por ejemplo, se utiliza a menudo para mantener el metal fundido a temperatura o fundir aleaciones de baja temperatura, lo que tiene un perfil energético diferente al de un horno sin núcleo diseñado para la fusión primaria.

El Material que se Funde

El factor más importante es el calor específico y el punto de fusión del material. Fundir una tonelada de hierro fundido (punto de fusión ~1200°C) requerirá significativamente más energía que fundir una tonelada de aluminio (punto de fusión ~660°C).

La Fase Operativa

El consumo de energía de un horno cambia drásticamente según lo que esté haciendo. La fase de fusión requiere la máxima potencia de salida. La fase de mantenimiento, donde el metal simplemente se mantiene líquido a una temperatura estable, consume mucha menos energía.

La Fuente de Alimentación y el Sistema de Control

Las fuentes de alimentación avanzadas con control de circuito de potencia constante ajustan automáticamente el voltaje y la corriente en función de la carga del horno. Esto asegura que el horno funcione con la máxima eficiencia durante todo el ciclo de fusión, evitando el desperdicio de energía.

Comprender las Compensaciones y el Impacto en la Red

Aunque es eficiente en términos de kWh por tonelada, un horno de inducción tiene requisitos de energía específicos que deben gestionarse.

Alta Demanda de Potencia Máxima

Durante la fase de fusión inicial, el horno consume una cantidad muy alta de energía para llevar la carga fría a la temperatura. Esta demanda máxima puede ser un factor significativo en sus costos de electricidad, ya que muchos proveedores de servicios públicos tienen cargos separados por el uso máximo.

La Importancia de la Calidad de la Energía

Los sofisticados componentes electrónicos, como los rectificadores controlados por silicio y las placas inversoras, son sensibles a las fluctuaciones en la red eléctrica. Una fuente de energía estable y limpia es esencial para un funcionamiento fiable y eficiente.

Costos de Energía Auxiliares

El horno en sí no es la única fuente de consumo. El potente sistema de refrigeración por agua, necesario para proteger la bobina de inducción de cobre, funciona continuamente y se suma a la factura total de electricidad.

Tomar la Decisión Correcta para su Objetivo

Para evaluar correctamente el consumo de electricidad para sus necesidades, debe pasar de pedir un solo número a analizar el sistema en función de su objetivo.

- Si su enfoque principal es seleccionar un nuevo equipo: Solicite las especificaciones del fabricante que indiquen el consumo en kWh por tonelada para los metales específicos que planea fundir.

- Si su enfoque principal es presupuestar los costos operativos: Analice sus tarifas de servicios públicos para los cargos por demanda máxima y tenga en cuenta los costos de energía del sistema de refrigeración, no solo del horno.

- Si su enfoque principal es mejorar la eficiencia: Concéntrese en la disciplina operativa, como el uso de material de carga limpio y seco, la optimización de la carga del horno y la minimización del tiempo pasado en la fase de "mantenimiento" menos eficiente.

En última instancia, gestionar el consumo de energía de un horno de inducción es menos una cuestión de encontrar un valor estático y más de dominar un proceso dinámico.

Tabla Resumen:

| Factor | Impacto en el Consumo de Electricidad |

|---|---|

| Tipo de Material | Un punto de fusión más alto (ej., acero) requiere más kWh/tonelada que uno más bajo (ej., aluminio). |

| Fase Operativa | La fase de fusión utiliza la máxima potencia; la fase de mantenimiento utiliza significativamente menos. |

| Diseño del Horno | Los hornos sin núcleo frente a los de canal tienen diferentes perfiles energéticos para tareas específicas. |

| Sistema de Control | Los controles avanzados con circuitos de potencia constante optimizan la eficiencia y reducen el desperdicio. |

| Sistemas Auxiliares | Los sistemas de refrigeración por agua aumentan el consumo total de energía. |

Optimice la eficiencia de fusión de su laboratorio con los hornos de inducción de precisión de KINTEK.

Ya sea que esté fundiendo acero, aluminio o aleaciones especiales, nuestros hornos avanzados ofrecen un control de temperatura superior y eficiencia energética, reduciendo sus costos de kWh por tonelada. Nuestros expertos lo ayudarán a seleccionar el sistema adecuado según sus materiales específicos y objetivos operativos.

Contacte a KINTEK hoy mismo para una consulta personalizada y vea cómo nuestras soluciones de equipos de laboratorio pueden reducir su consumo de energía y mejorar los resultados de su investigación.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío