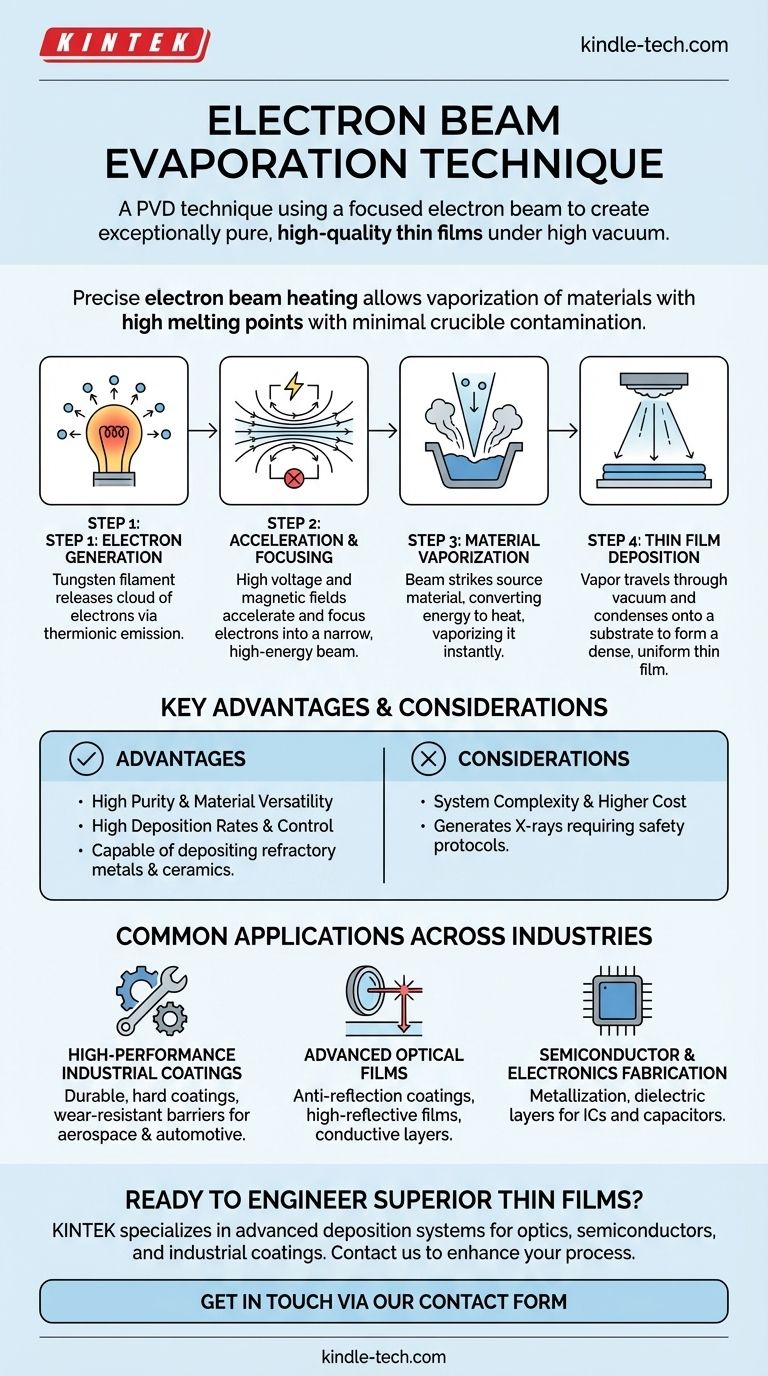

En esencia, la evaporación por haz de electrones es una técnica de deposición física de vapor (PVD) utilizada para crear películas delgadas de alta calidad y pureza excepcional. Opera en alto vacío al dirigir un haz enfocado de electrones de alta energía hacia un material fuente, convirtiendo la energía cinética de los electrones en una intensa energía térmica. Este calor vaporiza el material, que luego viaja y se condensa sobre un sustrato para formar el recubrimiento deseado.

El principio central de la evaporación por haz de electrones es su capacidad para utilizar un haz de electrones controlado con precisión para un calentamiento altamente localizado. Esto permite la vaporización de una amplia gama de materiales, incluidos aquellos con puntos de fusión muy altos, al tiempo que minimiza la contaminación del crisol que contiene el material.

Cómo Funciona: Un Desglose Paso a Paso

Para comprender esta técnica, es mejor visualizar el proceso desde la emisión de electrones hasta la formación de la película. Cada paso se controla cuidadosamente para lograr las propiedades de película deseadas.

Paso 1: Generación de Electrones

El proceso comienza en un filamento de tungsteno dentro de un "cañón de electrones". Se pasa una corriente eléctrica alta a través de este filamento, lo que hace que se caliente significativamente mediante un proceso conocido como calentamiento Joule.

Este calor intenso proporciona suficiente energía para que el filamento libere una nube de electrones a través de la emisión termoiónica.

Paso 2: Aceleración y Enfoque

Una vez emitidos, estos electrones libres son acelerados hacia el material fuente por un potente campo eléctrico, generalmente creado por un alto voltaje entre 5 y 10 kV.

Simultáneamente, se aplica un campo magnético para enfocar estos electrones acelerados en un haz estrecho y de alta energía. Esta precisión es fundamental para controlar dónde se entrega la energía.

Paso 3: Vaporización del Material

El haz de electrones enfocado incide sobre la superficie del material fuente, que se mantiene en un crisol de cobre refrigerado por agua. Tras el impacto, la inmensa energía cinética de los electrones se convierte instantáneamente en energía térmica.

Esta transferencia de energía crea una pequeña piscina fundida y supercalentada en la superficie del material, lo que hace que se evapore rápidamente (o se sublime, para algunos materiales) en una fase de vapor gaseoso.

Paso 4: Deposición de Película Delgada

Este vapor viaja en línea recta a través de la cámara de alto vacío. Cuando el flujo de vapor alcanza el sustrato comparativamente frío colocado encima de la fuente, se condensa nuevamente en estado sólido.

Este proceso de condensación se acumula, capa por capa, para formar una película delgada densa y uniforme en la superficie del sustrato.

Comprender las Ventajas Clave y las Compensaciones

La evaporación por haz de electrones es una técnica potente, pero su idoneidad depende de la aplicación específica. Comprender sus compensaciones es crucial para tomar una decisión informada.

Ventaja: Alta Pureza y Versatilidad del Material

Debido a que el crisol refrigerado por agua permanece frío, solo se calienta el material golpeado por el haz de electrones. Esto evita que el propio crisol se derrita o emita gases, lo que reduce significativamente la contaminación de la película.

Este método también puede vaporizar materiales con puntos de fusión extremadamente altos, como metales refractarios y cerámicas, que son imposibles de depositar con técnicas de evaporación térmica más simples.

Ventaja: Altas Tasas de Deposición y Control

La densidad de energía del haz de electrones permite tasas de deposición muy altas y controlables. Esto hace que el proceso sea eficiente tanto para la investigación como para la producción a escala industrial.

También se pueden introducir gases reactivos como oxígeno o nitrógeno en la cámara para formar películas compuestas específicas, como óxidos dieléctricos o nitruros duros.

Consideración: Complejidad del Sistema y Seguridad

Los sistemas de haz de electrones son más complejos y costosos que otros métodos PVD como la evaporación térmica. Requieren fuentes de alimentación de alto voltaje, bobinas de enfoque magnético y sistemas de control sofisticados.

Además, el impacto de electrones de alta energía en el material objetivo genera rayos X como subproducto. Esto requiere un blindaje y protocolos de seguridad adecuados para proteger tanto a los operadores como a los componentes electrónicos sensibles.

Aplicaciones Comunes en Diversas Industrias

La precisión y pureza de la evaporación por haz de electrones la hacen indispensable en campos exigentes donde la calidad de la película es primordial.

Recubrimientos Industriales de Alto Rendimiento

Esta técnica se utiliza para crear recubrimientos duros y duraderos para herramientas de corte y recubrimientos de barrera térmica resistentes al desgaste para componentes de motores aeroespaciales y automotrices. También proporciona barreras químicas para piezas expuestas a entornos corrosivos.

Películas Ópticas Avanzadas

Es un método preferido para fabricar recubrimientos ópticos complejos. Las aplicaciones incluyen recubrimientos antirreflectantes para lentes y gafas, películas altamente reflectantes para láseres y espejos, y capas conductoras para paneles solares y vidrio arquitectónico.

Fabricación de Semiconductores y Electrónica

En la industria electrónica, la evaporación por haz de electrones se utiliza para la metalización para crear vías conductoras en circuitos integrados y para depositar las delgadas capas dieléctricas esenciales para componentes como condensadores y uniones Josephson.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la técnica de deposición correcta requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es crear películas ópticas de alta pureza o pilas dieléctricas complejas: La evaporación por haz de electrones es la opción superior debido a su control preciso de la velocidad y la mínima contaminación.

- Si su enfoque principal es depositar metales refractarios o materiales con puntos de fusión muy altos: El haz de electrones es una de las pocas técnicas capaces de entregar la energía necesaria de manera eficiente.

- Si su enfoque principal es la metalización simple y de bajo costo con materiales comunes como aluminio u oro: Una técnica más simple como la evaporación térmica podría ser una solución más rentable.

En última instancia, la evaporación por haz de electrones proporciona un nivel incomparable de control y pureza para la ingeniería de películas delgadas avanzadas.

Tabla Resumen:

| Característica Clave | Descripción |

|---|---|

| Proceso | Deposición Física de Vapor (PVD) mediante un haz de electrones enfocado |

| Ventaja Principal | Películas de alta pureza; capacidad para depositar materiales de alto punto de fusión |

| Aplicaciones Típicas | Recubrimientos ópticos, metalización de semiconductores, recubrimientos industriales de desgaste |

| Versatilidad del Material | Metales, cerámicas, materiales refractarios |

¿Listo para diseñar películas delgadas superiores para su aplicación?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de deposición avanzados. Ya sea que esté desarrollando óptica de vanguardia, dispositivos semiconductores o recubrimientos industriales duraderos, nuestra experiencia y soluciones pueden ayudarlo a lograr la pureza y precisión que exige su trabajo.

Contáctenos hoy para discutir cómo nuestro equipo puede mejorar sus procesos de investigación y producción. Póngase en contacto a través de nuestro formulario de contacto para hablar con un experto.

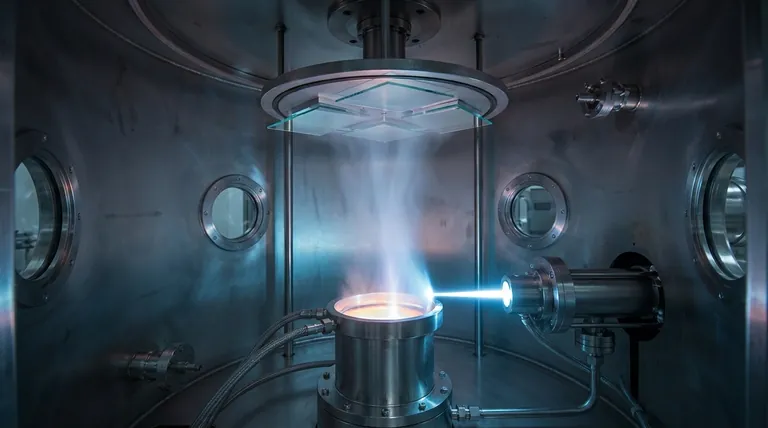

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético