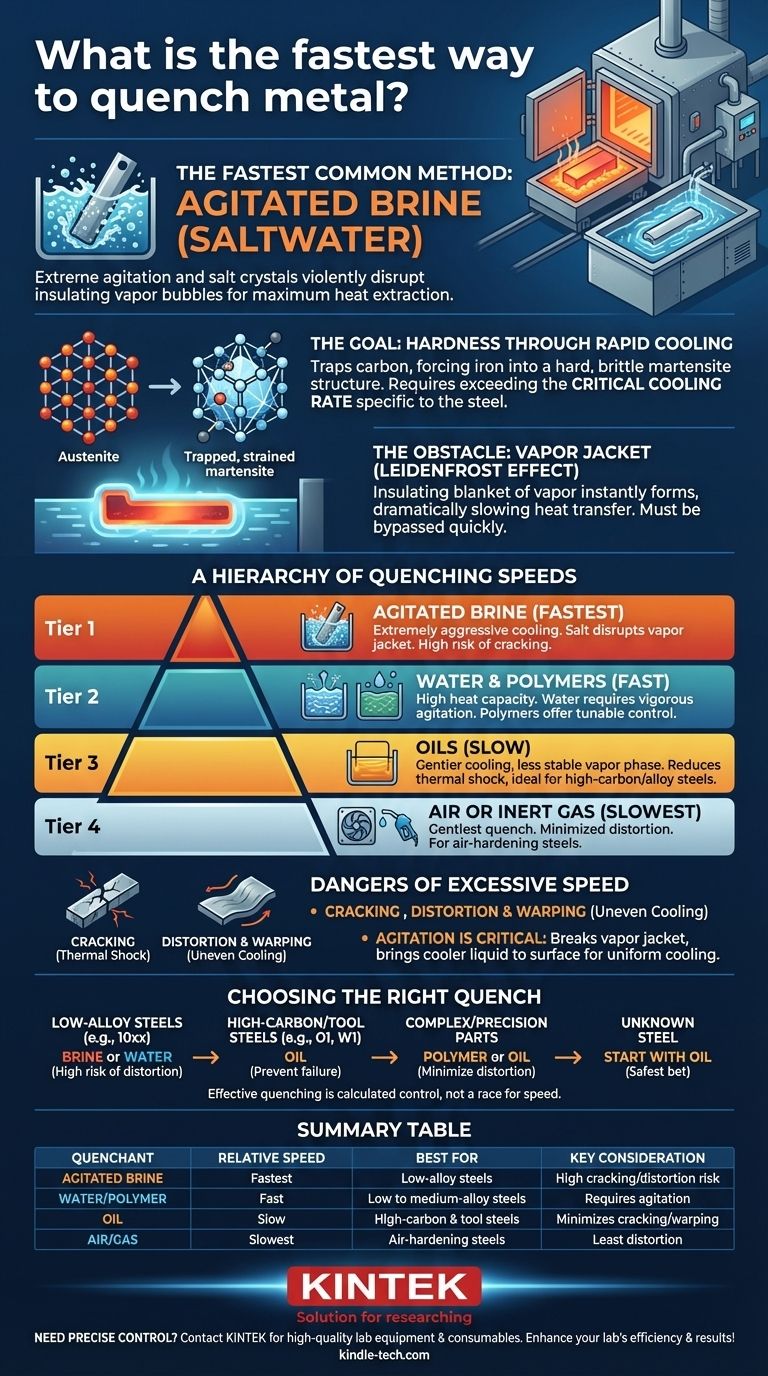

El método común más rápido para templar metal es sumergirlo en salmuera agitada (agua salada). La agitación extrema y la forma en que los cristales de sal interrumpen la formación de burbujas de vapor aislantes en la superficie del metal permiten la extracción de calor más rápida posible en un entorno de taller o industrial típico.

Si bien la salmuera agitada proporciona la mayor velocidad de enfriamiento, la búsqueda de la velocidad a menudo está mal dirigida. El verdadero objetivo del temple es enfriar un metal específico lo suficientemente rápido como para lograr la dureza deseada, y no más rápido, ya que la velocidad excesiva es la principal causa de agrietamiento y distorsión.

Cómo el Temple Crea Dureza

Para comprender la velocidad de temple, primero debe entender por qué templamos. El proceso consiste en atrapar una estructura cristalina específica en el acero.

El Objetivo: Fijar la Estructura de Martensita

Cuando calienta el acero por encima de su temperatura crítica (un estado llamado austenitización), su estructura cristalina interna cambia a austenita, que puede disolver una gran cantidad de carbono.

Si lo enfría lentamente, el carbono sale de la solución y forma estructuras blandas como la perlita. Para hacer que el acero sea duro, debe enfriarlo tan rápidamente que los átomos de carbono queden atrapados, forzando a los cristales de hierro a una estructura dura, quebradiza y muy tensa llamada martensita.

El Enemigo: La Capa de Vapor

El mayor obstáculo para el enfriamiento rápido es el efecto Leidenfrost. Cuando el metal caliente entra en un medio de temple líquido, vaporiza instantáneamente el líquido a su alrededor, creando una manta aislante de vapor.

Esta "capa de vapor" ralentiza drásticamente la transferencia de calor. Un temple exitoso depende de superar esta fase lo más rápido posible.

La Clave: La Velocidad Crítica de Enfriamiento

Cada tipo de acero tiene una velocidad crítica de enfriamiento: la velocidad mínima requerida para evitar la formación de estructuras blandas y formar martensita dura. El objetivo es seleccionar un medio de temple que cumpla o supere ligeramente esta velocidad para su aleación específica, pero que no la exceda tanto como para introducir un esfuerzo destructivo.

Una Jerarquía de Velocidades de Temple

Los medios de temple no son iguales. Su capacidad para extraer calor varía drásticamente según sus propiedades físicas.

Nivel 1: Salmuera Agitada (El Más Rápido)

La salmuera es más rápida que el agua simple porque los cristales de sal interrumpen violentamente la capa de vapor. A medida que se forman las burbujas de vapor, colapsan inmediatamente, asegurando que el líquido esté siempre en contacto con la superficie del metal. Esto proporciona un enfriamiento extremadamente agresivo y rápido.

Nivel 2: Agua y Polímeros

El agua es un medio de temple muy rápido debido a su alta capacidad calorífica. Sin embargo, es propensa a formar una capa de vapor estable, lo que puede provocar un enfriamiento desigual y puntos blandos si no se agita vigorosamente.

Los medios de temple poliméricos son una solución moderna donde la velocidad de enfriamiento se puede ajustar cambiando la concentración de polímero en el agua. Cierran la brecha entre el agua y el aceite, ofreciendo más control y reduciendo el riesgo de agrietamiento.

Nivel 3: Aceites

Los aceites son un medio de temple mucho más lento que el agua. Esta es una característica deliberada, no un defecto. La fase de vapor es menos estable y la velocidad de enfriamiento general es más suave, lo que reduce drásticamente el choque térmico en la pieza. Esto es esencial para aceros con alto contenido de carbono y aleaciones altas que son muy propensos a agrietarse.

Nivel 4: Aire o Gas Inerte

Ciertos aceros de alta aleación, conocidos como aceros de "endurecimiento por aire", tienen una velocidad crítica de enfriamiento tan lenta que pueden endurecerse simplemente enfriándose en aire quieto o forzado. Este es el temple más suave de todos y da como resultado la menor distorsión.

Comprender las Compensaciones: Por Qué "El Más Rápido" es Peligroso

Seleccionar un medio de temple que sea demasiado rápido para su acero es uno de los errores más comunes y costosos en el tratamiento térmico.

El Riesgo de Choque Térmico y Agrietamiento

Cuando templa una pieza, la superficie se enfría y se contrae casi instantáneamente mientras que el núcleo permanece caliente y expandido. Esto crea una inmensa tensión interna. Si la velocidad de enfriamiento es demasiado extrema, esta tensión superará la resistencia del material y la pieza se agrietará, a menudo con un "ping" audible.

El Problema de la Deformación y la Distorsión

Incluso si la pieza no se agrieta, un enfriamiento desigual o excesivamente rápido puede hacer que se deforme y distorsione. Una pieza perfectamente mecanizada puede volverse inútil si ya no cumple con sus dimensiones requeridas después del tratamiento térmico.

La Importancia de la Agitación

Independientemente del medio de temple, la agitación es fundamental. Mover la pieza hacia arriba y hacia abajo o de lado a lado (no en círculos) o tener un sistema para bombear el medio de temple sirve para dos propósitos: rompe mecánicamente la capa de vapor y asegura que el líquido más frío se acerque constantemente a la superficie de la pieza. Esto promueve un enfriamiento rápido y uniforme.

Elegir el Temple Adecuado para su Acero

El medio de temple óptimo es una función del contenido de aleación del acero, el grosor de la sección transversal de la pieza y su tolerancia a la distorsión.

- Si su objetivo principal es endurecer aceros simples de baja aleación (como la serie 10xx): Puede ser necesario salmuera o agua para superar la velocidad crítica de enfriamiento, pero debe aceptar un mayor riesgo de distorsión o agrietamiento.

- Si su objetivo principal es endurecer de forma segura aceros para herramientas o de alto carbono (como O1, W1 o 52100): Un aceite de temple seleccionado correctamente es la opción correcta para prevenir fallas catastróficas.

- Si su objetivo principal es minimizar la distorsión en una pieza compleja o de alta precisión: Un temple con polímero o aceite proporciona el control necesario para lograr la dureza mientras se preserva la geometría de la pieza.

- Si está trabajando con un acero desconocido: Comience siempre con el medio de temple más lento (aceite) primero. Si no se endurece, puede volver a calentar y probar un medio más rápido, pero no puede deshacer una grieta.

El temple eficaz no es una carrera por la velocidad, sino un control calculado del enfriamiento para que coincida con las necesidades específicas de su material.

Tabla Resumen:

| Tipo de Medio de Temple | Velocidad Relativa | Mejor Para | Consideración Clave |

|---|---|---|---|

| Salmuera Agitada | El Más Rápido | Aceros de baja aleación | Alto riesgo de agrietamiento/distorsión |

| Agua/Polímero | Rápido | Aceros de baja a media aleación | Requiere agitación para uniformidad |

| Aceite | Lento | Aceros de alto carbono y herramientas | Minimiza el agrietamiento y la deformación |

| Aire/Gas | El Más Lento | Aceros de endurecimiento por aire | Menor distorsión, para aleaciones específicas |

¿Necesita un control preciso sobre su proceso de tratamiento térmico? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a las necesidades de su laboratorio. Ya sea que esté trabajando con aceites de temple, polímeros o hornos especializados, nuestras soluciones garantizan que logre la dureza perfecta para sus materiales sin el riesgo de agrietamiento o distorsión. Contáctenos hoy para encontrar el equipo adecuado para su acero y aplicación específicos: ¡mejoremos juntos la eficiencia y los resultados de su laboratorio! Comuníquese ahora

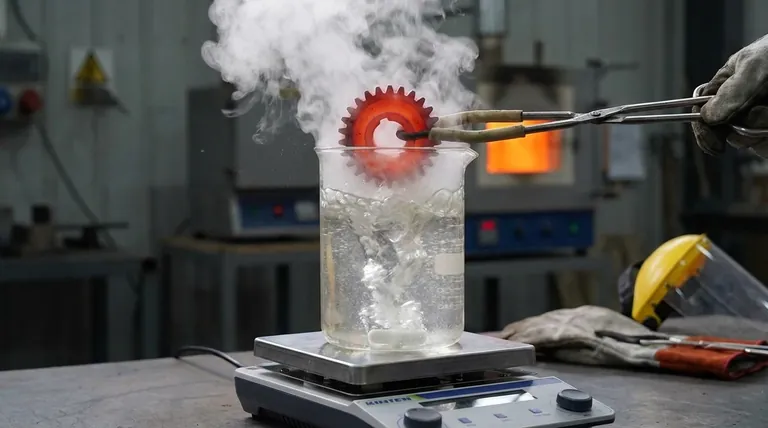

Guía Visual

Productos relacionados

- Agitador calefactor magnético de temperatura constante pequeño de laboratorio y agitador

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es la carburación al vacío? Logre un endurecimiento superior con precisión y velocidad

- ¿Cómo afecta el equipo de recocido a las características funcionales de las aleaciones Ti-22Nb? Optimice la Superelasticidad Ahora

- ¿Cuál es el propósito de un horno de vacío? Lograr una pureza y un rendimiento de material inigualables

- ¿Por qué los polvos aleados mecánicamente deben someterse a un tratamiento en un horno de secado al vacío? Garantiza la integridad del material de alta pureza

- ¿Qué es el proceso de recubrimiento por sinterización? Una guía para la consolidación térmica de capas duraderas

- ¿Cómo se determina la temperatura de sinterización? Domine el equilibrio entre densidad y distorsión.

- ¿Cuál es el propósito de usar un horno de secado al vacío para cátodos compuestos de TiS2? Garantizar la pureza en baterías de estado sólido

- ¿Cuál es el propósito principal de usar un horno de secado al vacío para polvos de aleación de alta entropía? Lograr la máxima pureza del material